خبریں

آٹو پارٹس کی درست معائنہ کیسے کریں؟

آٹو پارٹس کے معائنہ کے لیے بنیادی معیارات کو سمجھیں

کسی بھی معائنہ کام کو شروع کرنے کے لیے، آپ کو پہلے خودکار حصے سے متعلق معائنہ کے بنیادی معیارات کو سمجھنا ہوگا۔ یہ اعتباطی نہیں ہوتے؛ بلکہ اکثر ماہرین کے شعبوں، اصل سازوسامان فراہم کنندہ (OEM) کی ضروریات، یا بین الاقوامی معیارات جیسے ISO/TS 16949 سے حاصل کیے جاتے ہیں۔ بریک پیڈ کی موٹائی کے لحاظ سے رواداری، بولٹ پر کشیدگی کی طاقت، یا منظوری کے اقدار کے تناظر میں سینسر کی درست پوزیشن جیسے معیاری اقدار پر غور کریں۔ معیارات کو نظر انداز نہیں کیا جانا چاہیے ورنہ معائنہ کا کوئی بھی کام درست نہیں ہو سکتا۔ درست کام کی مضبوط بنیاد قائم کرنے کے لیے، ہر معائنہ کے مرحلے کو حصے کی قسم کے متعلقہ معیارات کے ساتھ مربوط ہونا چاہیے۔

معائنہ کے لیے مناسب آلات اور ترتیب حاصل کریں

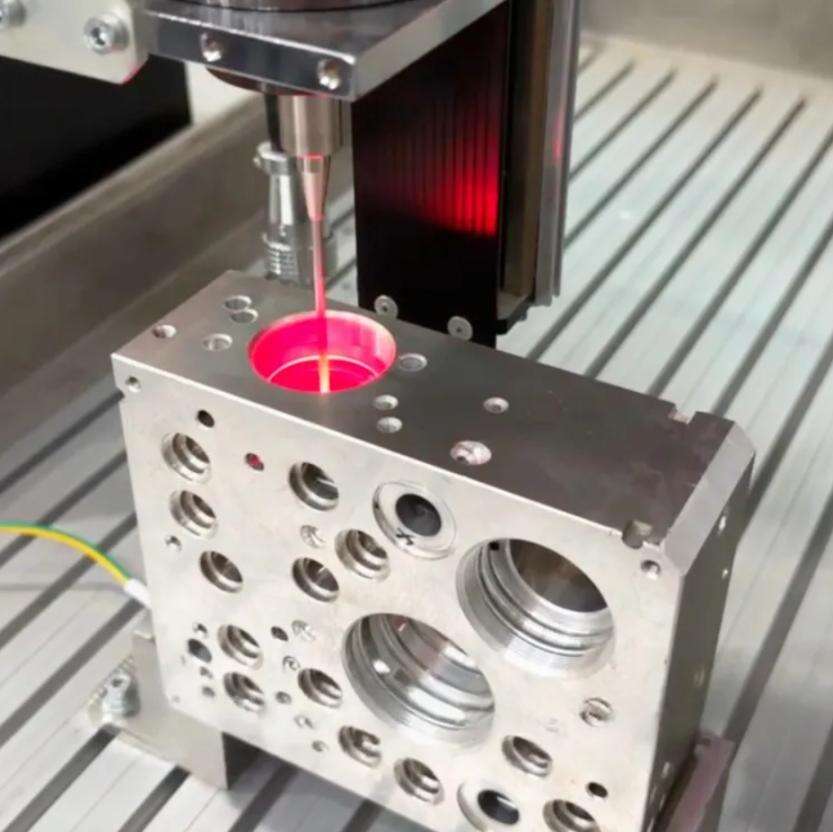

معیارات کا علم رکھنا صرف مساوات کا ایک حصہ ہے: مناسب اوزار اور درست سیٹنگ کا ہونا بھی اسی طرح ضروری ہے۔ مختلف آٹو پارٹس کے لیے مختلف معائنہ اوزار کی بات کی جائے تو، مثال کے طور پر، برآمدہ اور مائیکرو میٹرز بیئرنگ کے اندری قطر جیسی چھوٹی پیمائشوں کے لیے بہترین ہوتے ہیں۔ تنسیقی پیمائش کی مشینیں، یا سی ایم ایمز، انجن کے سر جیسی پیچیدہ تین جہتی شکلوں کی پیمائش کے لیے بہترین ہوتی ہیں۔ فاسٹنرز کی تناؤ کی جانچ کے لیے، ٹارک رینچ ناگزیر ہوتی ہے۔ پھر الیکٹرانک طور پر چلنے والے پارٹس، جیسے اگنیشن کوائلز کے لیے، خصوصی ٹیسٹرز اہم ہوتے ہیں۔ ماحول بھی ایک اہم کردار ادا کرتا ہے۔ دھاتی اجزاء جیسے پیمائش والے اجزاء حرارت کے تحت پھیل سکتے ہیں اور ورکشاپ میں سائز کی پیمائش کی درستگی متاثر ہو سکتی ہے۔ دھول اور درجہ حرارت کی بے ترتیبی بھی پیمائش کو غلط کر سکتی ہے۔ درست پیمائش کو یقینی بنانے کے لیے، معائنہ کا ماحول صاف، درجہ حرارت کنٹرول والے اور زیادہ کمپن سے پاک ہونا چاہیے۔

منظم معائنہ کے عمل پر عمل کریں

منظم معائنہ کرنے کے عمل کو نافذ رکھنا اس بات کو یقینی بنانے میں مدد دیتا ہے کہ کچھ بھی غائب نہ ہو اور ہر بار ہر چیز ایک جیسے طریقے سے انجام پائے۔ سب سے پہلے، بصری معائنہ سے شروع کریں اور سب سے واضح خرابیوں کی تلاش کریں۔ گیئر کے دانتوں پر دراڑیں، دھاتی بریکٹس پر زنگ، یا پلاسٹک اشیاء کی کوٹنگ میں عدم مطابقت جیسی چیزوں کی تلاش کریں۔ اس کے بعد، ابعاد کی جانچ پڑتال کریں۔ یہ وہ مقام ہے جہاں آپ اس ٹول کے سائز استعمال کرتے ہیں جو آپ نے تیار کیے ہیں تاکہ یہ طے کیا جا سکے کہ تمام اہم سائز اس قطعہ کے لیے مخصوص معیار کے مطابق ہیں یا نہیں۔ پھر، فعلیہ ٹیسٹس انجام دیں۔ مثال کے طور پر، ایندھن انجکٹر کا ٹیسٹ کرنے کے لیے، یہ طے کریں کہ کیا ایندھن مناسب دباؤ پر اور یکساں طور پر چھڑکا جا رہا ہے، اور ونڈ اسکرین وائپر موٹر کے لیے، اس کی رفتار اور پیدا ہونے والی آواز کی جانچ کریں۔ اس سب کے بعد، ہر چیز کو ریکارڈ کریں۔ ہر ایک حصہ کے لیے جس کا آپ نے معائنہ کیا ہے، استعمال کردہ معائنہ ٹول، پیمائش کے نتائج، اور یہ لکھیں کہ حصہ پاس ہوا یا فیل۔ یہ ریکارڈ رکھنا مسئلہ کی نشاندہی میں مدد کرتا ہے اور اگر بعد میں کوئی معیاری مسئلہ درپیش آئے تو اس حقیقت کو ثابت کرنے میں مدد دیتا ہے۔

خودکار پارٹس کی جانچ سے متعلق اکثر مسائل کا حل

مناسب معیارات اور اوزار کے باوجود، معائنہ کرنے والوں کو بے شک چیلنجز کا سامنا ہوگا، جو براہ راست درستگی کو متاثر کرے گا۔ مثال کے طور پر، ویژول چیک کرتے وقت جلدی بازی یا مائیکرو میٹر کی غلط تشریح جیسی انسانی غلطیاں۔ ان کو دور کرنے کے لیے، آپ اوزار اور معیارات کی وضاحت کے بارے میں باقاعدہ تربیت کا اہتمام کر سکتے ہیں اور اہم پیمائشوں کی دوبارہ جانچ کی ترغیب دے سکتے ہی ہیں۔ اندرونی کرینک شافٹ کے دراڑ جیسے چھپے ہوئے نقص، معائنہ کرنے میں مشکل کا باعث بنیں گے۔ ان کے لیے، آپ کو الٹراسونک ٹیسٹنگ یا دیگر NDT طریقوں کی ضرورت ہوگی۔ بیچ میں فرق بھی معائنہ کرنے والوں کو الجھن میں ڈال سکتا ہے۔ مثال کے طور پر، ایک بیچ میں ایک پارٹ منظور ہوتا ہے اور باقی نہیں ہوتے۔ اس کی اصلاح کے لیے یقینی بنائیں کہ آپ بہت کم پارٹس کا نمونہ نہ لیں، اور ایک اعداد و شمار کے لحاظ سے درست نمونہ منصوبہ استعمال کریں جو بیچ کی مجموعی معیار کی نمائندگی بھی کرے۔

نتائج کی تصدیق اور توثیق درستگی کو یقینی بنانے کا آخری مرحلہ ہے۔ معائنہ مکمل کرنے کے بعد، اشیاء کے ایک چھوٹے سیمپل کو دوبارہ چیک کریں — کسی دوسرے معائنہ کرنے والے کے ذریعے، یا اسی پیمائش کے لیے کسی مختلف آلے کے ذریعے۔ اس سے پہلے معائنہ کے دوران آپ کی جانب سے کی جانے والی کسی بھی غلطی کو پکڑا جا سکتا ہے۔ تاہم، توثیق ایک قدم آگے جاتی ہے۔ یہ معائنہ کے نتائج کا موازنہ تاریخی ڈیٹا یا سپلائر ریکارڈز کے ساتھ کرتی ہے۔ مثال کے طور پر، اگر گسکٹس کے ایک بیچ میں معمول سے کہیں زیادہ ناکامی کی شرح ہو، تو یہ جانچنا قابلِ قدر ہے کہ کیا سپلائر نے مواد تبدیل کر دیا ہے، یا آپ کے معائنہ کے عمل میں کوئی خلا ہے۔ تصدیق اور توثیق کے ذریعے، آپ اپنے معائنہ کے نتائج کی قابلِ اعتمادی پر مکمل اعتماد رکھ سکتے ہیں اور یہ یقینی بناسکتے ہیں کہ صرف وہی آٹو پارٹس سپلائی چین میں آگے بڑھیں جو ضوابط پر پورا اترتی ہوں۔