ニュース

自動車部品の正確な検査を実施する方法

自動車部品検査の主要基準を理解する

自動車部品に関する検査基準を理解する必要があります. 自動車部品の検査基準は, 任意ではありません. 専門の権威やOEMのニーズ,あるいはISO/TS 16949のような国際基準から得られたものです. 標準値として,ブレーキパッドの厚さ,ボルトの拉伸強度,センサーの位置精度を考慮して,受容基準を設定する. 基準を無視してはならない.そうしないと,可能な作業の検査はどれも正確にはなれない. 精密な作業のための堅牢な基盤を構築するために,すべての検査ステップは部品タイプに関連する基準に適合する必要があります.

検査 に 適した 装備 と 準備 を 確保 する

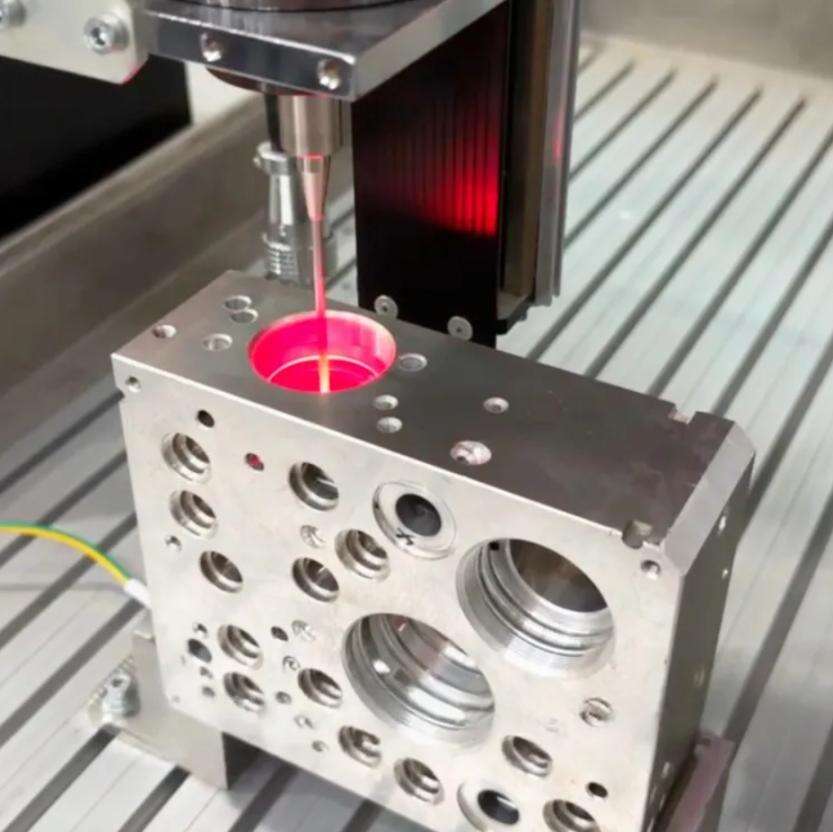

規格を知ることは問題の一部にすぎません。正しいツールと適切な環境を持つことも同様に重要です。例えば、さまざまな自動車部品を検査するための工具としては、キャリパーとマイクロメーターがベアリング内径などの微小寸法の測定に最適です。三次元座標測定機(CMM)は、エンジンヘッドのような複雑な三次元形状の測定に適しています。締め付け具の締結具の緊締度を確認するには、トルクレンチが不可欠です。また、点火コイルなどの電子制御部品には、専用のテスターが必要となります。環境も重要な役割を果たします。金属部品などの測定対象物は熱により膨張し、作業場内の温度変化が寸法測定の精度を損なう可能性があります。ほこりや温度のばらつきも測定誤差の原因になります。正確な測定を確保するためには、検査環境を清潔に保ち、温度管理を行い、過剰な振動がないようにすることが必要です。

体系的な点検プロセスに従う

体系だった検査プロセスを確立しておくことで、何も見逃すことなく、毎回同じ方法で作業が行われることを確実にできます。まず、外観検査から始め、最も明らかな欠陥がないかを確認します。ギアの歯の破損、金属ブラケットの錆、プラスチック製品のコーティングの不備などを調べます。その後、寸法検査を行います。これは、事前に用意した測定工具を使用して、重要なすべてのサイズがその部品の仕様に合致しているかどうかを判断する工程です。次に、機能試験を実施します。たとえば、燃料噴射バルブのテストでは、燃料が均等に適切な圧力で噴霧されるかどうかを確認し、ウィンドウウォッシャーモーターの場合は、回転速度や発生するノイズをチェックします。これらすべての後で、記録を行ってください。検査したすべての部品について、使用した検査工具、測定結果、および合格・不合格の判定を記録します。このような記録管理により、問題の追跡が可能になり、将来的に品質問題が発生した場合にもその事実を証明する助けとなります。

自動車部品検査に関する頻発する問題の対応

適切な基準やツールを用いていても、検査担当者は確かに課題に直面し、それが正確さに影響を与えることになります。たとえば、目視検査を急いで行ったり、マイクロメータの読み取りを誤ったりする人的ミスです。こうした問題を解決するには、定期的に測定工具の使い方や基準の解釈に関するトレーニングを実施し、重要な測定値は二重確認を行うよう促すことが有効です。クランクシャフト内部の亀裂など、目には見えない内部欠陥の検出も困難となります。このような場合は、超音波検査やその他の非破壊検査(NDT)手法が必要です。また、ロットごとのばらつきも検査担当者を混乱させる要因となります。例えば、あるロットの中で一つの部品は合格しても、その他は不合格になる場合があります。これを防ぐには、サンプル数が少なすぎないよう注意し、統計的に妥当なサンプリング計画を用いることで、ロット全体の品質を適切に評価できるようにします。

結果の検証と妥当性確認は、正確性を保証するための最終ステップです。点検作業を終了した後、再度小さなサンプルの部品を再確認してください。別の検査員にチェックしてもらったり、同じ測定に対して異なるツールを使用したりする方法があります。これにより、最初の点検中に発生した可能性のある誤りを発見できます。しかし、妥当性確認(バリデーション)はさらに一歩進んだものです。これは、点検結果を過去のデータやサプライヤーの記録と比較することを意味します。たとえば、ガスケットのロットにおいて、通常よりも著しく高い不良率が見られる場合、サプライヤーが材料を変更したのか、あるいは自社の点検プロセスに抜けがあるのかを調査する価値があります。このように検証(ベリファイ)と妥当性確認を行うことで、点検結果の信頼性について完全な自信を持つことができ、サプライチェーン内で合格した自動車部品のみが流通することを確実にできます。