Actualités

Comment effectuer un contrôle précis des pièces automobiles ?

Comprendre les normes fondamentales pour l'inspection des pièces automobiles

Afin de commencer tout travail d'inspection, vous devez d'abord comprendre les normes fondamentales d'inspection qui s'appliquent à la pièce automobile. Celles-ci ne sont pas arbitraires ; elles proviennent souvent d'autorités du domaine, des besoins des équipementiers (OEM), voire de normes internationales telles que l'ISO/TS 16949. Pensez aux valeurs standard concernant les tolérances sur l'épaisseur d'une plaquette de frein, la résistance à la traction d'un boulon ou encore la précision positionnelle d'un capteur en ce qui concerne les critères d'acceptation. Les normes ne doivent en aucun cas être négligées, faute de quoi aucune inspection possible ne pourrait être exacte. Pour établir une base solide permettant un travail précis, toutes les étapes d'inspection doivent être conformes aux normes pertinentes selon le type de pièce.

Obtenir l'équipement approprié et configurer correctement les inspections

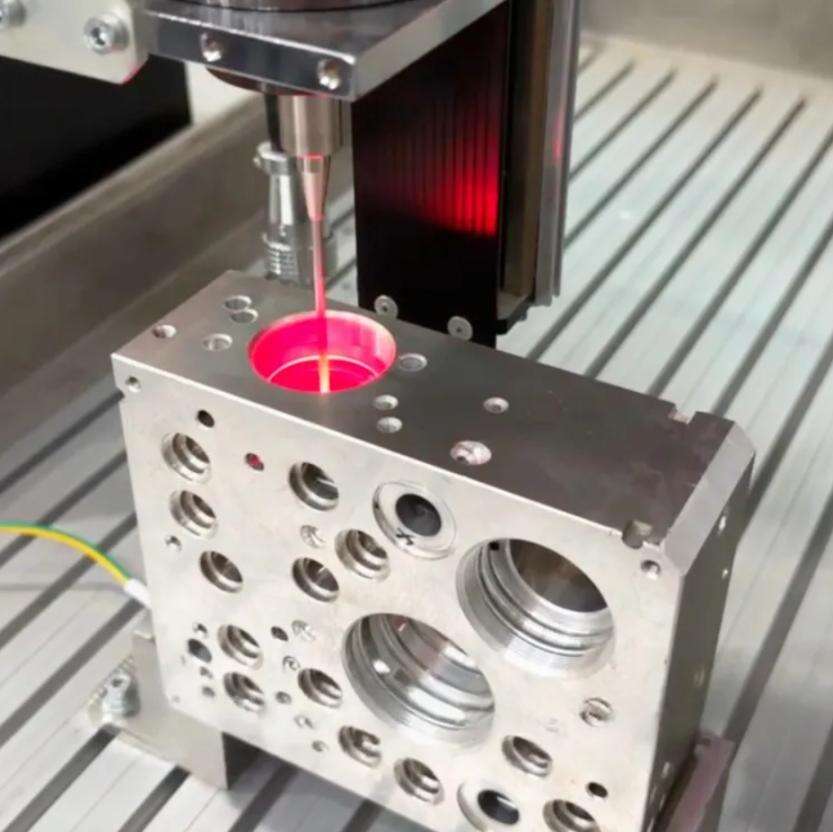

Connaître les normes n'est qu'une partie de l'équation : disposer des bons outils et du bon environnement est tout aussi important. En ce qui concerne les différents outils d'inspection pour pièces automobiles, par exemple, les pieds à coulisse et les micromètres conviennent mieux pour mesurer de petites dimensions, comme les diamètres intérieurs des roulements. Les machines de mesure tridimensionnelles, ou MMT, sont les plus adaptées pour mesurer des formes complexes en trois dimensions, comme les culasses de moteur. Pour vérifier la tension des fixations, une clé dynamométrique est indispensable. Ensuite, pour les pièces électriques, comme les bobines d'allumage, des testeurs spécialisés sont essentiels. L'environnement joue également un rôle important. Les pièces mesurées, telles que les composants métalliques, peuvent se dilater sous l'effet de la chaleur et entraîner une imprécision des mesures dimensionnelles dans un atelier. La poussière et les variations de température peuvent également fausser les mesures. Pour garantir des mesures précises, l'environnement d'inspection doit être propre, thermostatiquement contrôlé et exempt de vibrations excessives.

Suivez un processus d'inspection systématique

Mettre en place un processus d'inspection systématique permet de s'assurer que rien n'est oublié et que tout est effectué de la même manière à chaque fois. Commencez d'abord par une inspection visuelle afin de repérer les défauts les plus évidents. Recherchez des éléments tels que des fissures sur les dents d'engrenage, de la rouille sur des supports métalliques ou des irrégularités dans les revêtements des pièces en plastique. Ensuite, effectuez les contrôles dimensionnels. C'est à ce stade que vous utilisez les outils de mesure préparés pour vérifier si toutes les dimensions importantes sont conformes aux spécifications de la pièce. Puis, réalisez les tests fonctionnels. Par exemple, pour tester un injecteur de carburant, vérifiez si le carburant est pulvérisé uniformément, à la pression appropriée ; pour un moteur d'essuie-glace, contrôlez la vitesse et le bruit qu'il produit. Après cela, enregistrez l'ensemble des résultats. Pour chaque pièce inspectée, notez l'outil d'inspection utilisé, les résultats des mesures, ainsi que si la pièce est conforme ou non. Cette tenue de registre permet de suivre les problèmes et de fournir des preuves en cas de problèmes de qualité ultérieurs.

Gérer les problèmes fréquents relatifs à l'inspection des pièces automobiles

Même avec des normes et des outils adéquats, les inspecteurs seront incontestablement confrontés à des défis, ce qui affectera à son tour la précision. Par exemple, des erreurs humaines telles qu'effectuer trop rapidement un contrôle visuel ou mal lire un micromètre. Pour remédier à ces problèmes, vous pouvez organiser régulièrement des formations sur l'utilisation des outils et l'interprétation des normes, et encourager la vérification double des mesures critiques. Les défauts cachés, comme les fissures internes dans un vilebrequin, poseront également un défi d'inspection. Dans ces cas, vous aurez besoin d'essais par ultrasons ou d'autres méthodes de contrôle non destructif (CND). Les variations entre lots peuvent également induire les inspecteurs en erreur. Par exemple, dans un même lot, une pièce peut être conforme tandis que les autres ne le sont pas. Pour corriger cela, veillez à ne pas prélever un échantillon trop restreint et utilisez un plan d'échantillonnage statistiquement fiable, qui reflétera ainsi fidèlement la qualité globale du lot.

La vérification et la validation des résultats constituent la dernière étape pour garantir l'exactitude. Après avoir terminé un contrôle, revérifiez un petit échantillon de pièces une fois de plus — en faisant intervenir un autre contrôleur ou en utilisant un outil différent pour la même mesure. Cela permet de détecter toute erreur qui aurait pu être commise lors du premier contrôle. Toutefois, la validation va plus loin. Elle consiste à comparer les résultats du contrôle avec des données historiques ou les dossiers du fournisseur. Par exemple, si un lot de joints présente un taux de défaillance nettement plus élevé que la normale, il est pertinent d'investiguer si le fournisseur a changé de matériaux ou s'il existe une lacune dans votre processus de contrôle. En vérifiant et en validant, vous pouvez avoir une confiance totale dans la fiabilité de vos résultats de contrôle et vous assurer que seules les pièces automobiles conformes poursuivent leur parcours dans la chaîne d'approvisionnement.