Aktualności

Jak przeprowadzić dokładną kontrolę elementów samochodowych?

Poznaj podstawowe normy kontroli części samochodowych

Aby rozpocząć jakąkolwiek pracę kontrolną, należy najpierw zrozumieć podstawowe standardy kontroli odnoszące się do danej części samochodowej. Te standardy nie są arbitralne; często wynikają one z wytycznych branżowych organów, wymagań producentów oryginalnego wyposażenia (OEM) lub nawet międzynarodowych norm, takich jak ISO/TS 16949. Rozważ wartości standardowe dotyczące dopuszczalnych odchyłek grubości klocka hamulcowego, wytrzymałości na rozciąganie śruby czy dokładności pozycjonowania czujnika w odniesieniu do kryteriów akceptacji. Pominięcie standardów uczyni każdą możliwą kontrolę niedokładną. Aby zapewnić solidne podstawy dla precyzyjnej pracy, wszystkie kroki inspekcji muszą być zgodne ze standardami właściwymi dla danego typu części.

Zadbaj o odpowiednie wyposażenie i przygotowanie stanowiska do inspekcji

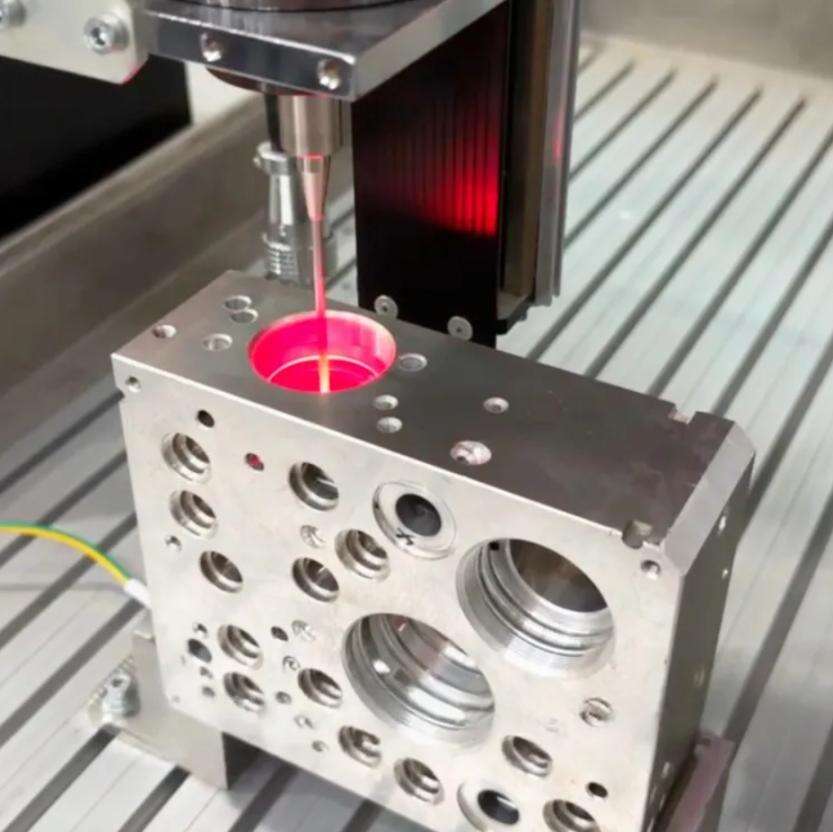

Znajomość standardów to tylko część zadania: równie ważne jest posiadanie odpowiednich narzędzi i odpowiednich warunków. Gdy chodzi o różne narzędzia kontrolne do różnych części samochodowych, na przykład suwmiarki i mikrometry najlepiej sprawdzają się przy pomiarach małych wymiarów, takich jak średnice wewnętrzne łożysk. Maszyny pomiarowe z współrzędnymi, czyli CMM, najlepiej nadają się do pomiaru złożonych trójwymiarowych kształtów, na przykład głowic silnika. Aby sprawdzić moment dokręcenia elementów łączących, niezbędny jest klucz dynamometryczny. Natomiast do części napędzanych elektrycznie, takich jak cewki zapłonowe, ważne są specjalistyczne testery. Również środowisko odgrywa istotną rolę. Mierzone elementy, na przykład komponenty metalowe, mogą rozszerzać się pod wpływem ciepła, co może wpłynąć na dokładność pomiarów wielkości w warsztacie. Pył oraz wahania temperatury również mogą zaburzać pomiary. W celu zapewnienia dokładnych pomiarów środowisko kontrolne powinno być czyste, mieć kontrolowaną temperaturę oraz być wolne od nadmiernych drgań.

Postępuj zgodnie z systematycznym procesem inspekcji

Posiadanie systematycznego procesu inspekcji pomaga zapewnić, że nic nie zostanie przeoczone i że wszystko będzie wykonywane w ten sam sposób za każdym razem. Po pierwsze, rozpocznij od kontroli wizualnej i poszukaj najbardziej oczywistych wad. Szukaj takich rzeczy jak pęknięcia na zębach kół zębatych, rdza na metalowych uchwytach czy różnice w powłokach na elementach plastikowych. Następnie przeprowadź pomiary wymiarowe. W tym etapie używasz przyrządów pomiarowych, które przygotowałeś, aby określić, czy wszystkie istotne wymiary są zgodne ze specyfikacją dla danej części. Potem wykonaj testy funkcjonalne. Na przykład, aby przetestować wtryskiwacz paliwa, sprawdź, czy paliwo jest rozpylane równomiernie i pod odpowiednim ciśnieniem, a w przypadku silnika wycieraczki przedniej szyby – sprawdź prędkość jego działania oraz poziom hałasu, jaki wytwarza. Po zakończeniu tych czynności zapisz wszystkie wyniki. Dla każdej sprawdzonej części zanotuj użyty przyrząd pomiarowy, wyniki pomiarów oraz to, czy dana część uzyskała pozytywny czy negatywny wynik kontroli. Takie prowadzenie dokumentacji pomaga śledzić problemy i udowadniać fakt ich wystąpienia, jeśli później pojawią się problemy jakościowe.

Rozwiązywanie częstych problemów związanych z inspekcją części samochodowych

Nawet przy odpowiednich standardach i narzędziach inspektorzy nieuchronnie będą napotykali na trudności, co z kolei wpłynie na dokładność. Na przykład błędy ludzkie, takie jak spieszenie się podczas wizualnej kontroli czy błędne odczytanie mikrometru. Aby to naprawić, można regularnie organizować szkolenia dotyczące narzędzi i interpretacji standardów oraz zachęcać do podwójnego sprawdzania kluczowych pomiarów. Ukryte wady, takie jak pęknięcia wewnętrzne wału korbowego, stanowią wyzwanie podczas inspekcji. W takich przypadkach konieczne jest zastosowanie badań ultradźwiękowych lub innych metod nieniszczących (NDT). Różnice między partiami mogą również mylić inspektorów. Na przykład w jednej partii jeden element może przejść kontrolę, a pozostałe nie. Aby temu zapobiec, należy upewnić się, że nie bada się zbyt małej liczby elementów, stosując statystycznie poprawny plan próbkowania, który również będzie reprezentował ogólną jakość partii.

Weryfikacja i potwierdzanie wyników to ostatni krok zapewniający dokładność. Po zakończeniu inspekcji ponownie sprawdź niewielką próbkę elementów — najlepiej, aby zrobił to inny inspektor lub przy użyciu innego narzędzia do tej samej pomiaru. To pozwala wykryć błędy, które mogły wystąpić podczas pierwszej inspekcji. Jednak potwierdzanie idzie o krok dalej. Porównuje wyniki inspekcji z danymi historycznymi lub zapisami dostawcy. Na przykład, jeśli partia uszczelek ma znacznie wyższy niż normalny współczynnik awaryjności, warto zbadać, czy dostawca nie zmienił materiałów lub czy nie ma luki w procesie inspekcji. Dzięki weryfikacji i potwierdzaniu można mieć pełną pewność co do wiarygodności wyników inspekcji i zagwarantować, że tylko zgodne z wymogami części samochodowe kontynuują drogę w łańcuchu dostaw.