समाचार

ऑटो पार्ट्स के लिए सटीक निरीक्षण कैसे करें?

ऑटो पार्ट निरीक्षण के मुख्य मानकों को समझें

किसी भी निरीक्षण कार्य को शुरू करने के लिए, आपको सबसे पहले उस ऑटो पार्ट से संबंधित निरीक्षण मूल मानदंडों को समझना होगा। ये मनमाने नहीं होते; अक्सर ये क्षेत्र के अधिकारियों, OEM आवश्यकताओं या यहां तक कि ISO/TS 16949 जैसे अंतरराष्ट्रीय मानदंडों से लिए गए होते हैं। ब्रेक पैड की मोटाई, बोल्ट पर तन्य ताकत या स्वीकृति मानदंडों के संदर्भ में सेंसर की स्थितिज शुद्धता के लिए मानक मानों पर विचार करें। मानदंडों को नजरअंदाज नहीं किया जाना चाहिए, अन्यथा कोई भी निरीक्षण कार्य सटीक नहीं हो सकता। सटीक कार्य के लिए एक मजबूत आधार बनाने के लिए, प्रत्येक निरीक्षण चरण को पार्ट के प्रकार से संबंधित मानदंडों के साथ सुसंगत होना चाहिए।

निरीक्षण के लिए उचित उपकरण और सेट-अप प्राप्त करें

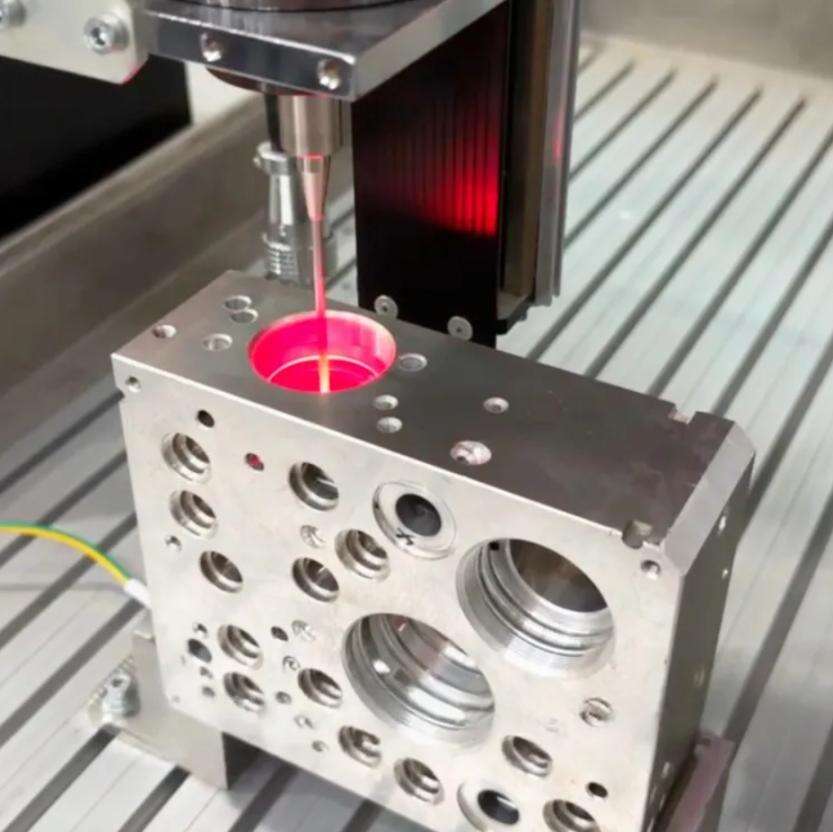

मानकों को जानना समीकरण का केवल एक हिस्सा है: सही उपकरण और सही व्यवस्था होना उतना ही महत्वपूर्ण है। विभिन्न ऑटो पार्ट्स के लिए विभिन्न निरीक्षण उपकरणों के मामले में, उदाहरण के लिए, बेयरिंग के आंतरिक व्यास जैसे छोटे आयामों को मापने के लिए कैलिपर्स और माइक्रोमीटर सबसे उपयुक्त होते हैं। समन्वित मापन मशीनें, या सीएमएम (CMMs), इंजन के सिर जैसे जटिल त्रि-आयामी आकृतियों को मापने के लिए सबसे उपयुक्त होती हैं। फास्टनर्स की कसक की जाँच के लिए, टोर्क रिंच आवश्यक होती है। फिर इलेक्ट्रॉनिक रूप से संचालित पुर्जों, जैसे इग्निशन कॉइल्स के लिए, विशेष परीक्षण उपकरण महत्वपूर्ण होते हैं। वातावरण की भी एक महत्वपूर्ण भूमिका होती है। धातु घटक जैसे मापे गए पुर्जे गर्मी के तहत फैल सकते हैं और वर्कशॉप में आकार के माप की शुद्धता को प्रभावित कर सकते हैं। धूल और तापमान में अस्त-व्यस्तता भी माप को प्रभावित कर सकती है। सटीक माप सुनिश्चित करने के लिए, निरीक्षण वातावरण स्वच्छ, तापमान नियंत्रित और अतिरिक्त कंपन से मुक्त होना चाहिए।

एक व्यवस्थित निरीक्षण प्रक्रिया का पालन करें

एक व्यवस्थित निरीक्षण प्रक्रिया होने से यह सुनिश्चित करने में मदद मिलती है कि कुछ भी छूटे नहीं और हर बार सब कुछ एक ही तरीके से किया जाए। सबसे पहले, दृश्य निरीक्षण से शुरुआत करें और सबसे स्पष्ट दोषों की तलाश करें। गियर दांतों पर दरारें, धातु के ब्रैकेट पर जंग या प्लास्टिक की वस्तुओं पर कोटिंग में अंतर जैसी चीजों की तलाश करें। उसके बाद, आयामी जाँच करें। इसमें आप उस टुकड़े के लिए विनिर्देश के अनुरूप सभी महत्वपूर्ण आकारों की पुष्टि करने के लिए तैयार किए गए माप यंत्रों का उपयोग करते हैं। फिर, कार्यात्मक परीक्षण करें। उदाहरण के लिए, ईंधन इंजेक्टर का परीक्षण करने के लिए, यह निर्धारित करें कि ईंधन समान रूप से और उचित दबाव पर छिड़का जा रहा है या नहीं, और वाइपर मोटर के लिए, उसकी गति और उत्पादित शोर की जाँच करें। इस सब के बाद, सब कुछ दर्ज करें। आपने जिस भी भाग का निरीक्षण किया है, उसके लिए आपने कौन सा निरीक्षण उपकरण उपयोग किया, माप के परिणाम, और यह कि भाग पास है या फेल, यह सब लिख दें। यह रिकॉर्ड रखना समस्या को ट्रैक करने में और बाद में कोई गुणवत्ता संबंधी समस्या आने पर तथ्य साबित करने में मदद करता है।

ऑटो पार्ट निरीक्षण से संबंधित बार-बार आने वाली समस्याओं का प्रबंधन करें

उचित मानकों और उपकरणों के होते हुए भी, निश्चित रूप से निरीक्षकों को चुनौतियों का सामना करना पड़ेगा, जिसका प्रभाव सटीकता पर पड़ेगा। उदाहरण के लिए, दृश्य जांच में जल्दबाजी करना या माइक्रोमीटर की गलत व्याख्या करना जैसी मानव त्रुटियाँ। इन्हें ठीक करने के लिए, आप उपकरणों और मानकों की व्याख्या पर नियमित प्रशिक्षण आयोजित कर सकते हैं तथा महत्वपूर्ण मापों की दोहरी जांच करने के लिए प्रोत्साहित कर सकते हैं। आंतरिक क्रैंकशाफ्ट दरार जैसे छिपे दोषों का निरीक्षण करना भी एक चुनौती होगी। इनके लिए, आपको अल्ट्रासोनिक परीक्षण या अन्य NDT विधियों की आवश्यकता होगी। बैच में भिन्नता भी निरीक्षकों को भ्रमित कर सकती है। उदाहरण के लिए, एक बैच में एक पुर्जा तो पास हो जाता है लेकिन बाकी नहीं। इसे ठीक करने के लिए, सुनिश्चित करें कि आप बहुत कम पुर्जों का नमूनाकरण न करें, और एक सांख्यिकीय रूप से वैध नमूनाकरण योजना का उपयोग करें जो बैच की समग्र गुणवत्ता का प्रतिनिधित्व भी करेगी।

सटीकता सुनिश्चित करने के लिए परिणामों को सत्यापित करना और मान्य करना अंतिम कदम है। एक जांच पूरी करने के बाद, भागों के एक छोटे नमूने की पुनः जांच करें—किसी अन्य निरीक्षक द्वारा ऐसा करवाकर या समान माप के लिए किसी अलग उपकरण का उपयोग करके। इससे पहली जांच के दौरान होने वाली किसी भी त्रुटि को पकड़ा जा सकता है। हालाँकि, मान्यकरण एक कदम आगे बढ़ता है। यह जांच परिणामों की तुलना ऐतिहासिक डेटा या आपूर्तिकर्ता रिकॉर्ड से करता है। उदाहरण के लिए, यदि कई गैस्केट्स के एक बैच में सामान्य से काफी अधिक विफलता दर है, तो यह जांच करना उचित होगा कि क्या आपूर्तिकर्ता ने सामग्री बदल दी है, या आपकी जांच प्रक्रिया में कोई अंतर तो नहीं है। सत्यापित करके और मान्य करके आप अपने निरीक्षण परिणामों की विश्वसनीयता में पूर्ण आत्मविश्वास रख सकते हैं और यह सुनिश्चित कर सकते हैं कि केवल अनुपालन वाले ऑटो पार्ट्स ही आपूर्ति श्रृंखला में आगे बढ़ें।