Nachrichten

Wie führt man eine genaue Inspektion von Autoteilen durch?

Verstehen Sie die grundlegenden Standards für die Inspektion von Autoteilen

Um mit einer Inspektion beginnen zu können, müssen Sie zunächst die für das Autoteil relevanten Kerninspektionsstandards verstehen. Diese sind nicht willkürlich festgelegt, sondern leiten sich oft von anerkannten Fachbehörden, OEM-Anforderungen oder sogar internationalen Normen wie ISO/TS 16949 ab. Betrachten Sie beispielsweise die Standardwerte für die Toleranzen bezüglich der Dicke eines Bremsbelags, der Zugfestigkeit einer Schraube oder der Positionsgenauigkeit eines Sensors im Hinblick auf die Annahmekriterien. Standards dürfen nicht außer Acht gelassen werden, da sonst keine der möglichen Inspektionsarbeiten korrekt durchgeführt werden könnte. Um eine solide Grundlage für präzise Arbeit zu schaffen, müssen alle Inspektionsschritte mit den für die jeweilige Teileart geltenden Standards abgestimmt sein.

Beschaffen Sie die geeigneten Geräte und richten Sie die Einrichtung für Inspektionen ein

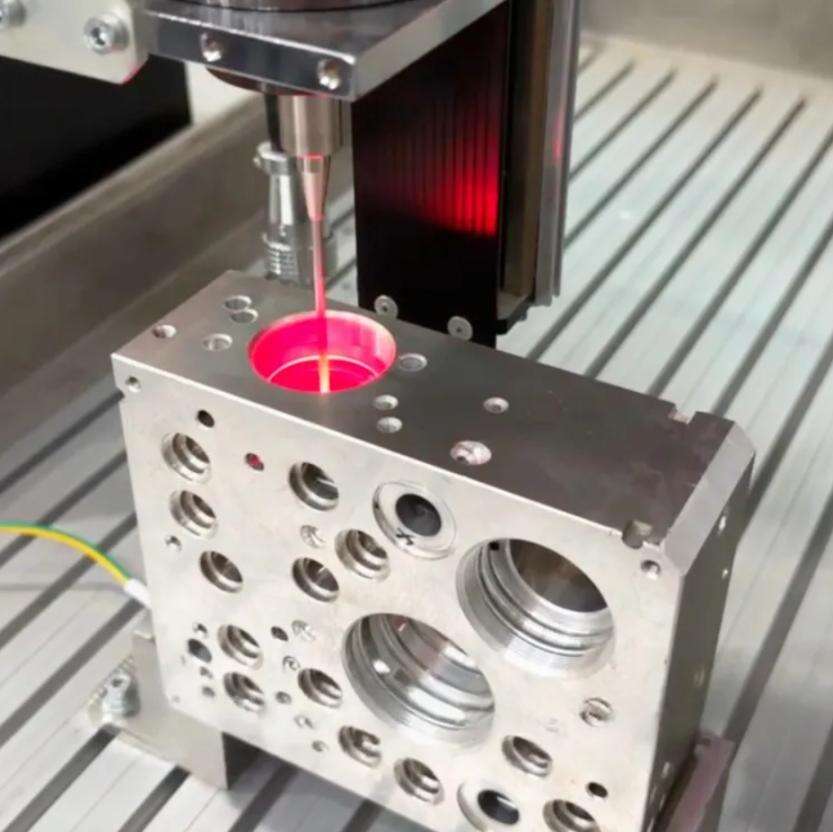

Die Kenntnis der Standards ist nur ein Teil der Gleichung: Die richtigen Werkzeuge und die richtigen Einstellungen sind ebenso wichtig. Bei verschiedenen Prüfgeräten für unterschiedliche Autoteile sind zum Beispiel Messschieber und Mikrometer am besten geeignet, um kleine Abmessungen wie Innendurchmesser von Lagern zu messen. Koordinaten-Messmaschinen, kurz CMMs, eignen sich am besten zur Vermessung komplexer dreidimensionaler Formen, wie beispielsweise Motorzylinderköpfe. Zum Prüfen der Anzugsmomente von Verbindungselementen ist ein Drehmomentschlüssel unverzichtbar. Für elektronisch betriebene Teile wie Zündspulen sind spezielle Tester wichtig. Auch die Umgebung spielt eine wichtige Rolle. Gemessene Teile wie Metallkomponenten können sich bei Hitze ausdehnen, wodurch die Genauigkeit der Größenmessungen in einer Werkstatt beeinträchtigt werden kann. Staub und Temperaturschwankungen können die Messergebnisse ebenfalls verfälschen. Um genaue Messungen sicherzustellen, sollte die Prüfumgebung sauber, temperaturgeregelt und frei von übermäßigen Vibrationen sein.

Einen systematischen Inspektionsprozess befolgen

Ein systematischer Inspektionsprozess sorgt dafür, dass nichts übersehen wird und alle Schritte jedes Mal einheitlich durchgeführt werden. Zunächst beginnen Sie mit einer Sichtprüfung und suchen nach offensichtlichen Mängeln. Achten Sie beispielsweise auf Risse in den Zahnradzähnen, Rost an Metallhalterungen oder Unregelmäßigkeiten bei den Beschichtungen von Kunststoffteilen. Danach führen Sie die Maßkontrollen durch. Hierbei verwenden Sie die vorbereiteten Messwerkzeuge, um zu prüfen, ob alle relevanten Abmessungen den Spezifikationen für das jeweilige Bauteil entsprechen. Anschließend führen Sie die Funktionsprüfungen durch. Zum Beispiel prüfen Sie bei einem Kraftstoffinjektor, ob der Kraftstoff gleichmäßig und unter dem richtigen Druck versprüht wird, und bei einem Scheibenwischer-Motor überprüfen Sie die Drehzahl und die Geräuschentwicklung. Abschließend dokumentieren Sie alles. Für jedes geprüfte Teil notieren Sie das verwendete Prüfmittel, die Messergebnisse sowie, ob das Teil die Prüfung bestanden hat oder nicht. Diese Dokumentation hilft dabei, Probleme nachzuvollziehen und im Falle späterer Qualitätsprobleme deren Auftreten nachzuweisen.

Häufige Probleme bei der Prüfung von Autoteilen bewältigen

Auch bei ordnungsgemäßen Standards und Werkzeugen werden Prüfer unbestreitbar vor Herausforderungen gestellt, was wiederum die Genauigkeit beeinträchtigt. Beispielsweise menschliche Fehler wie das Übereilen einer Sichtprüfung oder das Fehlablesen eines Messschiebers. Um diese zu beheben, können regelmäßig Schulungen zu Werkzeugen und der Interpretation von Standards durchgeführt und die doppelte Überprüfung kritischer Maße empfohlen werden. Versteckte Fehler, wie innere Risse in einer Kurbelwelle, sind schwierig zu erkennen. Hierfür benötigen Sie Ultraschallprüfungen oder andere zerstörungsfreie Prüfverfahren (NDT). Auch Batch-spezifische Schwankungen können Prüfer verunsichern. Beispielsweise kann ein Teil innerhalb einer Charge bestehen, während die übrigen nicht bestehen. Um dies zu beheben, sollten Sie sicherstellen, dass nicht zu wenige Teile geprüft werden, und einen statistisch fundierten Stichprobenplan verwenden, der die Gesamtqualität der Charge repräsentiert.

Die Überprüfung und Validierung der Ergebnisse ist der letzte Schritt, um die Genauigkeit sicherzustellen. Nach Abschluss einer Inspektion sollte eine kleine Stichprobe von Teilen nochmals überprüft werden – entweder durch einen weiteren Prüfer oder mit einem anderen Messmittel für dieselbe Messung. Dadurch können Fehler erkannt werden, die bei der ersten Inspektion unterlaufen sein könnten. Die Validierung geht jedoch einen Schritt weiter: Sie vergleicht die Inspektionsergebnisse mit historischen Daten oder Lieferantenunterlagen. Wenn beispielsweise eine Charge Dichtungen eine deutlich höhere Ausfallrate als normal aufweist, lohnt es sich zu untersuchen, ob der Lieferant das Material geändert hat oder ob eine Lücke im eigenen Prüfprozess besteht. Durch Verifizierung und Validierung können Sie vollständig auf die Zuverlässigkeit Ihrer Prüfergebnisse vertrauen und sicherstellen, dass nur konforme Autoteile innerhalb der Lieferkette weitergegeben werden.