Новини

Как да извършите точна проверка на автопартиди?

Разберете основните стандарти за проверка на автопартиди

За да започнете каквато и да е проверка, първо трябва да разберете основните стандарти за инспекция, които са релевантни за автомобилната част. Те не са произволни; често се базират на изисквания на регулаторни органи, нужди на производителя на оригинално оборудване (OEM) или дори международни стандарти като ISO/TS 16949. Помислете за стандартните стойности относно допуснатите отклонения в дебелината на спирачната наложка, якостта на опън на болт или позиционната точност на сензор спрямо критериите за приемане. Стандартите не бива да се пренебрегват, тъй като без тях никоя проверка не може да бъде точна. За да се осигури здрава основа за прецизна работа, всички стъпки по инспекцията трябва да съответстват на стандартите, релевантни за дадения тип част.

Осигурете правилното оборудване и настройка за инспекции

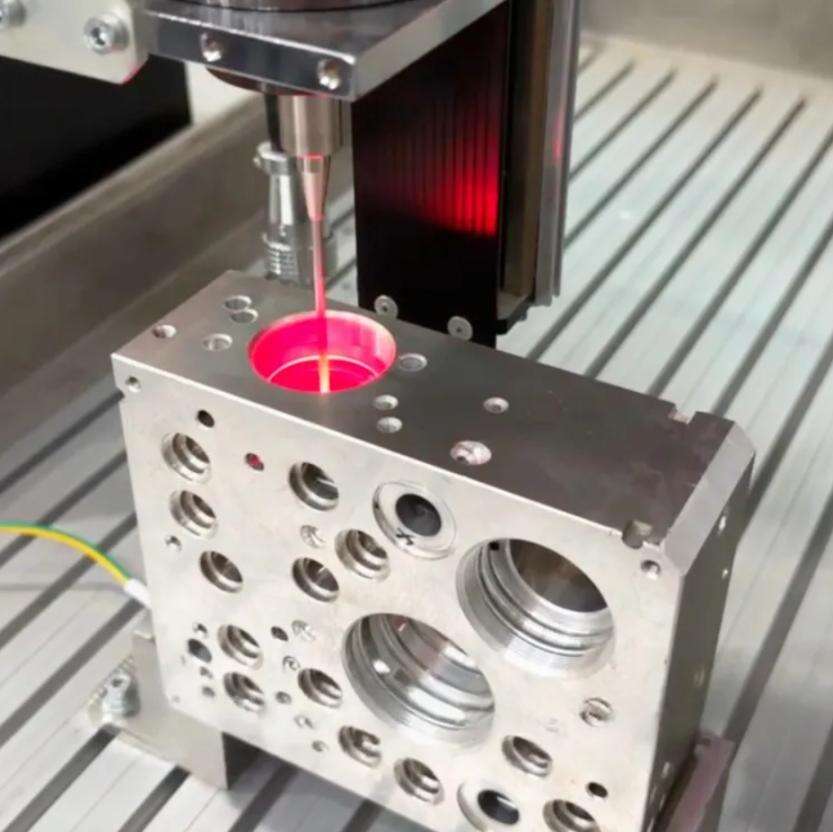

Познаването на стандартизациите е само една част от уравнението: също толкова важно е да разполагате с правилните инструменти и подходящите условия. Когато става въпрос за различни инструменти за проверка на различни автомобилни части, например, шублерите и микрометрите са най-подходящи за измерване на малки размери, като вътрешните диаметри на лагерите. Координатните измервателни машини (CMM) са най-добри за измерване на сложни триизмерни форми, като главите на двигател. За проверка на затягането на винтовете е задължителен динамометричен ключ. За електронно задвижвани части, като запалителни бобини, са важни специализирани тестери. Освен това околната среда също играе важна роля. Метални части под налягане могат да се разширяват при нагряване и да доведат до неточности в измерванията в работилницата. Прахът и температурните колебания също могат да повлияят на измерванията. За да се осигурят точни измервания, средата за проверка трябва да бъде чиста, с контролирана температура и свободна от излишни вибрации.

Следвайте систематичен процес на проверка

Наличието на систематичен процес за инспекция помага да се гарантира, че нищо няма да бъде пропуснато и че всичко ще се извършва по един и същи начин всеки път. Първо започнете с визуална инспекция и търсете най-очевидните дефекти. Потърсете неща като пукнатини по зъбите на предавката, ръжда по металните скоби или несъответствия в покритията на пластмасовите изделия. След това извършете проверките на размерите. Тук използвате калибрираните инструменти, които сте подготвили, за да определите дали всички важни размери отговарят на спецификациите за тази детайл. След това извършете функционалните тестове. Например, за да тествате горивна инжекционна дюза, определете дали горивото се разпръсква равномерно и при подходящо налягане, а за мотора на стъклопочистващия механизъм – проверете скоростта и шума, който произвежда. След всичко това, документирайте всичко. За всеки инспектиран компонент запишете използвания инспекционен инструмент, резултатите от измерванията и дали детайлът е издържал или не е издържал проверката. Това документиране помага да се проследи проблемът и осигурява доказателства, ако по-късно възникнат въпроси за качеството.

Решаване на чести проблеми, свързани с проверката на авточасти

Дори при спазване на правилните стандарти и използване на подходящи инструменти, проверяващите неизбежно ще се сблъскват с предизвикателства, които от своя страна могат да повлияят на точността. Например, човешки грешки като набързо визуален преглед или погрешно прочитане на микрометър. За отстраняването им може да се провеждат чести обучения по използване на инструменти и тълкуване на стандарти, както и да се насърчава двойната проверка на критични размери. Скрити дефекти, като вътрешни пукнатини в колянов вал, ще бъдат трудни за установяване при инспекция. В тези случаи ще са необходими ултразвукови изследвания или други методи за неразрушаващ контрол (NDT). Вариациите в партидите също могат да затруднят проверяващите. Например, в една партида една детайл може да отговаря на изискванията, докато останалите – не. За решаване на този проблем трябва да се осигури, че не се вземат твърде малко проби, а да се използва статистически коректен план за вземане на проби, който адекватно представя общото качество на цялата партида.

Проверката и валидирането на резултатите е последната стъпка за осигуряване на точност. След приключване на инспекцията, прегледайте отново малка извадка от части — като я провери друг инспектор или с различен инструмент за същото измерване. Това позволява да бъдат засечени грешки, допуснати по време на първоначалната инспекция. Валидирането обаче отива още по-далеч. То сравнява резултатите от инспекцията с исторически данни или записите на доставчика. Например, ако партида уплътнения има значително по-висок процент на откази от нормалното, има смисъл да се проучи дали доставчикът не е променил материала или дали не съществува пропуск в процеса на инспекция. Като извършвате проверка и валидиране, можете напълно да разчитате на надеждността на резултатите от инспекцията и да гарантирате, че само съответстващи автопринадлежности продължават по веригата на доставки.