Notizie

Come Eseguire un'Ispezione Accurata dei Ricambi Auto?

Comprendere gli Standard Fondamentali per l'Ispezione dei Ricambi Auto

Per iniziare qualsiasi lavoro di ispezione, è necessario comprendere prima gli standard fondamentali dell'ispezione relativi al ricambio auto. Questi non sono arbitrari; spesso derivano da autorità del settore, dalle esigenze dei produttori originali (OEM) o persino da standard internazionali come ISO/TS 16949. Si considerino i valori standard per le tolleranze sullo spessore di una pastiglia freno, per la resistenza a trazione di un bullone o per l'accuratezza posizionale di un sensore ai fini dei criteri di accettazione. Gli standard non devono essere trascurati, altrimenti nessun possibile controllo risulterebbe accurato. Per creare una solida base per un lavoro preciso, tutti i passaggi di ispezione devono essere conformi agli standard pertinenti al tipo di componente.

Dotarsi dell'attrezzatura adeguata e preparare l'ambiente per le ispezioni

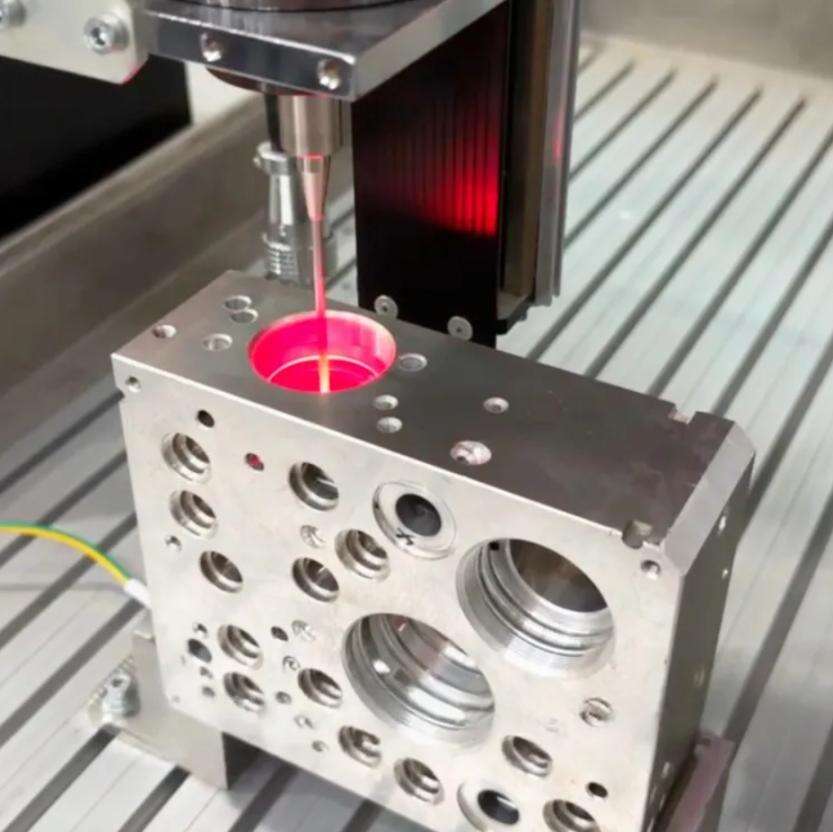

Conoscere gli standard è solo una parte dell'equazione: avere gli strumenti giusti e l'ambiente adeguato è altrettanto importante. Per quanto riguarda gli strumenti di ispezione per diverse parti automobilistiche, ad esempio, i calibri e i micrometri sono i migliori per misurare piccole dimensioni, come i diametri interni dei cuscinetti. Le macchine coordinate, o MCM (macchine di misura a coordinate), sono ideali per misurare forme tridimensionali complesse, come le teste di un motore. Per verificare la tenuta dei dispositivi di fissaggio, è essenziale utilizzare una chiave dinamometrica. Per le parti azionate elettronicamente, come le bobine d'accensione, sono importanti tester specializzati. Anche l'ambiente svolge un ruolo fondamentale. Le parti misurate, come i componenti metallici, possono espandersi a causa del calore, causando imprecisioni nelle misurazioni dimensionali in officina. Polvere e sbalzi di temperatura possono anch'essi alterare le misurazioni. Per garantire misurazioni accurate, l'ambiente di ispezione deve essere pulito, con temperatura controllata e privo di vibrazioni eccessive.

Segui un processo di ispezione sistematico

Avere un processo di ispezione sistematico aiuta a garantire che nulla venga trascurato e che tutto venga eseguito nello stesso modo ogni volta. Primo, inizia con un'ispezione visiva e cerca i difetti più evidenti. Cerca elementi come crepe sui denti dell'ingranaggio, ruggine sui supporti metallici o irregolarità nei rivestimenti degli articoli in plastica. Successivamente, effettua i controlli dimensionali. In questa fase utilizza gli strumenti di misurazione preparati per verificare se tutte le dimensioni importanti sono conformi alle specifiche previste per quel componente. Poi, esegui i test funzionali. Ad esempio, per testare un iniettore del carburante, verifica se il carburante viene spruzzato in modo uniforme e alla pressione appropriata; per un motore dei tergicristalli, controlla la velocità e il rumore prodotto. Dopo aver completato queste operazioni, registra tutto. Per ogni componente ispezionato, annota lo strumento di ispezione utilizzato, i risultati delle misurazioni e se il componente ha superato o meno il controllo. Questa documentazione aiuta a tracciare i problemi e fornisce prove nel caso in cui in futuro emergano problemi di qualità.

Gestire i Problemi Frequenti Relativi all'Ispezione dei Ricambi Auto

Anche con standard e strumenti adeguati, gli ispettori dovranno inevitabilmente affrontare delle sfide, che a loro volta influiranno sulla precisione. Ad esempio, errori umani come affrettare un controllo visivo o leggere in modo errato un micrometro. Per risolvere questi problemi, è possibile organizzare frequenti sessioni di formazione sull'uso degli strumenti e sull'interpretazione degli standard, incoraggiando inoltre la verifica incrociata delle misurazioni critiche. Difetti nascosti, come crepe interne nell'albero motore, rappresentano una difficoltà per l'ispezione. Per questi casi, sono necessarie prove ultrasoniche o altri metodi di prova non distruttiva (NDT). Anche le variazioni tra lotti possono confondere gli ispettori. Ad esempio, in un lotto, un pezzo potrebbe superare il controllo mentre gli altri no. Per evitare ciò, assicurarsi di non campionare troppo pochi pezzi e utilizzare un piano di campionamento statisticamente valido, in grado di rappresentare correttamente la qualità complessiva del lotto.

La verifica e la convalida dei risultati rappresentano l'ultima fase per garantire l'accuratezza. Dopo aver completato un controllo, ricontrollare un piccolo campione di componenti un'ulteriore volta — facendolo eseguire da un altro ispettore oppure utilizzando uno strumento diverso per la stessa misurazione. Questo permette di individuare eventuali errori commessi durante il primo controllo. Tuttavia, la convalida va oltre. Confronta i risultati dell'ispezione con dati storici o registri del fornitore. Ad esempio, se un lotto di guarnizioni presenta un tasso di difetti molto più elevato del normale, vale la pena indagare se il fornitore ha cambiato materiale o se vi è una lacuna nel processo di ispezione. Verificando e convalidando, è possibile avere piena fiducia nell'affidabilità dei risultati dei controlli e assicurarsi che soltanto componenti automobilistici conformi proseguano all'interno della catena di approvvigionamento.