Новости

Как проводить точную проверку автозапчастей?

Поймите основные стандарты для проверки автозапчастей

Прежде чем приступить к любой проверке, вы должны сначала понять основные стандарты проверки, применимые к автомобильной детали. Эти стандарты не являются произвольными; они часто основаны на требованиях отраслевых органов, потребностях производителей оригинального оборудования (OEM) или даже международных стандартах, таких как ISO/TS 16949. Рассмотрите стандартные значения допусков по толщине тормозной колодки, по пределу прочности болта или по точности позиционирования датчика в отношении критериев приемки. Игнорировать стандарты недопустимо, иначе ни одна проверка не сможет быть точной. Чтобы обеспечить надежную основу для точной работы, все этапы проверки должны соответствовать стандартам, применимым к данному типу детали.

Подготовьте правильное оборудование и настройте рабочее место для проведения проверок

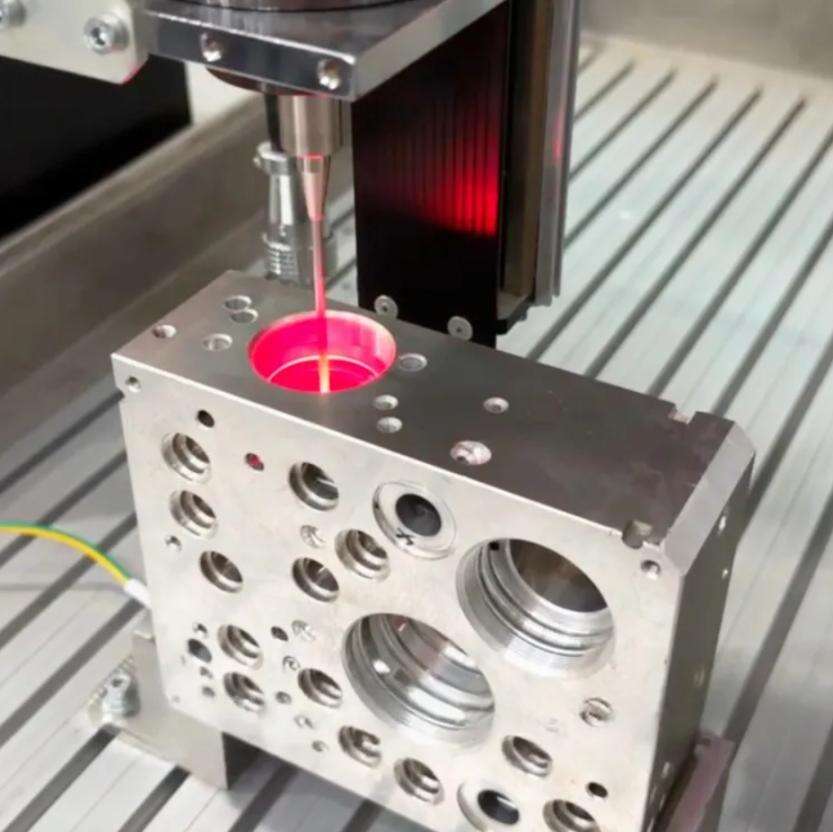

Знание стандартов — это лишь одна часть уравнения: не менее важны правильные инструменты и соответствующие условия. Что касается различных инструментов для проверки различных автомобильных деталей, то, например, штангенциркули и микрометры лучше всего подходят для измерения небольших размеров, таких как внутренние диаметры подшипников. Координатно-измерительные машины (КИМ) наиболее эффективны при измерении сложных трёхмерных форм, например, головок двигателя. Для проверки затяжки крепёжных элементов необходим динамометрический ключ. А для электронных компонентов, таких как катушки зажигания, важны специализированные тестеры. Не менее важна и окружающая среда. Металлические детали могут расширяться под воздействием тепла, из-за чего в мастерской могут быть получены неточные результаты измерений размеров. Пыль и перепады температуры также могут повлиять на точность измерений. Для обеспечения высокой точности измерений место контроля должно быть чистым, с контролируемой температурой и защищённым от избыточных вибраций.

Следуйте систематическому процессу проверки

Наличие систематического процесса проверки помогает обеспечить то, что ничего не будет упущено, и все действия каждый раз будут выполняться одинаково. Сначала проведите визуальный осмотр и выявите наиболее очевидные дефекты. Ищите такие признаки, как трещины на зубьях шестерен, ржавчина на металлических кронштейнах или несоответствия в покрытиях пластиковых изделий. После этого выполните измерения размеров. На этом этапе используйте подготовленные измерительные инструменты, чтобы определить, соответствуют ли все важные размеры спецификации данной детали. Затем проведите функциональные испытания. Например, для проверки топливной форсунки определите, равномерно ли распыляется топливо и под нужным ли давлением, а для двигателя стеклоочистителя — проверьте скорость вращения и уровень производимого шума. После всего этого зафиксируйте все результаты. По каждой проверенной детали запишите, какой инструмент использовался для проверки, полученные результаты измерений и было ли соответствие (приемлемо/не приемлемо). Такое документирование помогает отслеживать проблемы и подтверждать факты, если в дальнейшем возникнут вопросы по качеству.

Устранение частых проблем, связанных с проверкой автозапчастей

Даже при наличии надлежащих стандартов и инструментов контролёры неизбежно сталкиваются с трудностями, что, в свою очередь, влияет на точность. Например, человеческие ошибки, такие как спешка при визуальном осмотре или неправильное считывание показаний микрометра. Чтобы устранить эти проблемы, можно регулярно проводить обучение работе с инструментами и толкованию стандартов, а также поощрять повторную проверку критически важных измерений. Скрытые дефекты, например трещины внутри коленчатого вала, сложно выявить при осмотре. Для их обнаружения потребуется ультразвуковая дефектоскопия или другие методы неразрушающего контроля. Вариации в партиях также могут вводить контролёров в заблуждение. Например, одна деталь из партии может пройти проверку, а остальные — нет. Чтобы решить эту проблему, следует не допускать слишком малой выборки деталей и использовать статистически обоснованный план отбора проб, который будет адекватно отражать общее качество партии.

Проверка и валидация результатов — это заключительный этап, обеспечивающий точность. После завершения осмотра повторно проверьте небольшую выборку деталей — пусть это сделает другой инспектор или воспользуйтесь другим инструментом для тех же измерений. Это позволяет выявить ошибки, которые могли быть допущены при первоначальном осмотре. Однако валидация идет дальше. Она сопоставляет результаты осмотра с историческими данными или записями поставщиков. Например, если партия прокладок имеет значительно более высокий, чем обычно, уровень брака, стоит проверить, не изменил ли поставщик материалы или не существует ли пробел в вашей процедуре осмотра. Путем проверки и валидации вы можете быть полностью уверены в надежности результатов осмотра и гарантировать, что только соответствующие требованиям автозапчасти продолжают движение по цепочке поставок.