Новости

Каковы преимущества деталей, полученных литьем под давлением, в производстве автомобилей?

В автомобильной промышленности компании постоянно ищут детали, которые повышают эффективность, снижают затраты и улучшают эксплуатационные характеристики транспортных средств. Детали литья под давлением завоевывают доверие автопроизводителей благодаря своим уникальным преимуществам во всех трех аспектах и многим другим. Вот почему они становятся незаменимыми в современном автомобильном производстве.

Выдающаяся точность для сложных деталей автомобилей

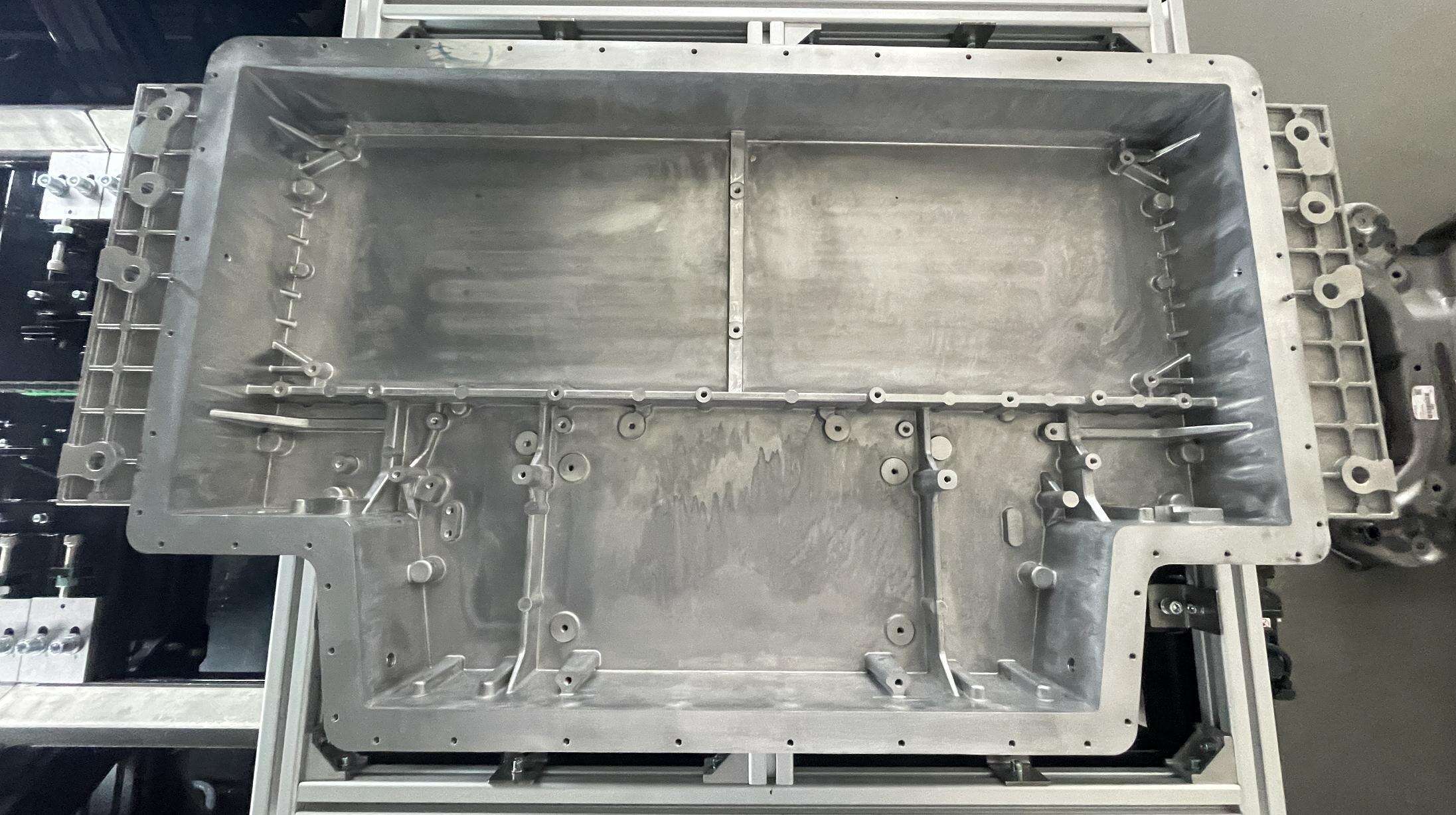

Среди различных методов точного производства детали, полученные литьем под давлением, известны своей точностью, что имеет важнейшее значение в автомобильной промышленности для сложных деталей и компонентов. Это связано с тем, что процесс литья под давлением требует изготовления металлических форм с предельной тщательностью и детализацией. Каждая изготовленная деталь является однородной и точно совмещается со всеми соседними компонентами транспортного средства. Например, корпуса коробок передач и кронштейны двигателя изготавливаются методом литья под давлением и должны иметь одинаковые размеры и форму, что критически важно для их совместной функциональной работы. Детали, полученные литьем под давлением, даже уменьшают необходимость дополнительной механической обработки благодаря высокой точности и аккуратности изготовления: в случае кронштейнов двигателя это экономит время, а в случае конечного изделия обеспечивает правильную работу всей сборки.

Самые легкие материалы, но самые прочные сплавы

Легкость автомобильных деталей означает меньший расход топлива и лучшую производительность. Для литых под давлением деталей легкость и прочность достигаются за счет использования алюминиевых и магниевых сплавов. По сравнению со сталью, сплавы легче и при этом достаточно прочны, чтобы выдерживать повседневную эксплуатацию. Примером может служить ступица колеса. Экономия топлива достигается благодаря применению литых ступиц колес, поскольку они достаточно легкие, чтобы уменьшить общий вес транспортного средства. Конструкция литой ступицы колеса также обладает достаточной прочностью и долговечностью, чтобы выдерживать вес автомобиля и поглощать удары от дорожного покрытия. Именно такое сочетание легкости и прочности делает литые детали предпочтительными для автопроизводителей. Это повышает безопасность и эффективность.

Экономическая эффективность массового производства

Экономическая эффективность при массовом производстве имеет первостепенное значение в автомобильной промышленности. Это связано с высокой скоростью производства компонентов методом литья под давлением. После создания первой металлической формы машины для литья под давлением могут изготовить тысячи компонентов за короткое время. Такая скорость производства резко снижает стоимость компонентов в партии. Процесс характеризуется минимальными отходами, поскольку оставшийся металл возвращается обратно в производственный цикл. Это выгодно как для окружающей среды, так и для себестоимости производства. Литье под давлением снижает производственные затраты, сохраняя высокое качество, что особенно важно для автопроизводителей, выпускающих тысячи автомобилей в год. Автопроизводители поддерживают низкие затраты на качественное производство за счёт использования литых под давлением компонентов.

Снижение объёма послепроизводственной обработки при обеспечении превосходной отделки поверхности

С функциональной и эстетической точек зрения гладкая поверхность обязательна для автомобильных компонентов — и детали, полученные литьем под давлением, обеспечивают почти идеальную отделку сразу после выхода с производственной линии. Это достигается благодаря точно спроектированным гладким металлическим формам, используемым в процессе литья, которые передают свою ровную текстуру деталям в процессе формования. В результате трудоемкие операции шлифовки и полировки можно исключить из этапов последующей обработки. После изготовления эти детали тщательно очищаются и проходят строгую проверку качества, чтобы на выходе с завода оказывались только бездефектные изделия, что дополнительно гарантирует их надежность. Гладкая поверхность не только повышает визуальную привлекательность видимых элементов, таких как внутренние панели отделки, но и приносит пользу скрытым деталям: она уменьшает трение и износ, продлевая срок службы компонента. Для автопроизводителей это означает большую ценность — меньше работы на этапе постобработки, компоненты, готовые к немедленной установке, и стабильное качество, которому можно доверять.

Гибкость в проектировании для удовлетворения потребностей автомобилестроения во всех аспектах

Гибкость в проектировании позволяет компаниям реагировать на уникальные и изменяющиеся требования клиентов в области производственных и автомобильных технологий. Независимо от формы и сложности конструкции, компоненты могут быть изготовлены методом литья под давлением. Поскольку литье под давлением позволяет реализовывать сложные конструкции, автопроизводители могут проявлять творческий подход, в частности, улучшая аэродинамику и контуры кузова автомобиля. Рассмотрим ситуацию, когда конструкция литой детали включает несколько функций. Такое объединение сокращает количество деталей и упрощает процесс сборки для производителя. Возможность функциональной интеграции компонентов — одна из ключевых причин, по которой детали, изготовленные литьем под давлением, становятся неотъемлемой производственной технологией на автомобильном рынке.

Несомненно, что литые под давлением компоненты могут использоваться при проектировании автомобильных деталей. Автомобильная промышленность может изготавливать компоненты быстрее и эффективнее с применением литья под давлением. Возможность использования литых под давлением деталей повысит гибкость в проектировании, что позволит производителям создавать качественные автомобили и способствовать более эффективному производству транспортных средств.