Actualités

Quels sont les avantages des pièces moulées sous pression dans la production automobile ?

Dans l'industrie de la fabrication automobile, les entreprises recherchent constamment des pièces permettant d'améliorer l'efficacité, de réduire les coûts et d'optimiser les performances des véhicules. Les pièces moulées sous pression séduisent les constructeurs automobiles grâce à leurs avantages uniques dans ces trois domaines et bien d'autres encore. Voici pourquoi elles deviennent indispensables dans la fabrication automobile aujourd'hui.

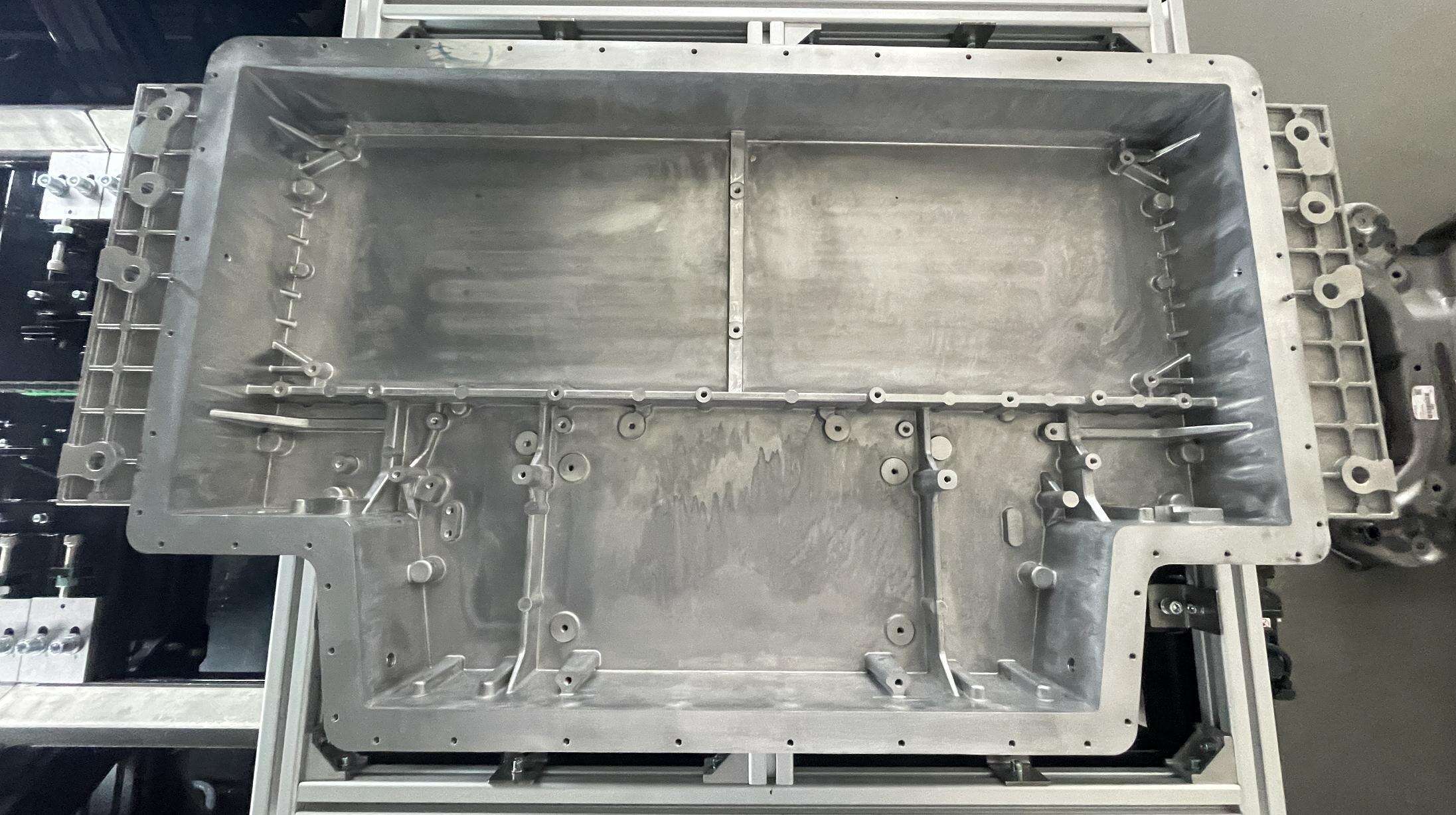

Précision exceptionnelle pour les pièces complexes d'automobiles

Parmi les différentes techniques de fabrication de précision, les pièces obtenues par moulage sous pression sont reconnues pour leur précision, essentielle dans l'industrie automobile pour les composants complexes. En effet, le procédé de moulage sous pression implique la construction de moules métalliques avec un soin et un détail extrêmes. Chaque composant produit est uniforme et s'intègre parfaitement aux autres éléments adjacents du véhicule. Par exemple, les carter de transmission et les supports moteur sont des pièces moulées sous pression et doivent présenter des dimensions et une forme uniformes, ce qui est crucial pour leur bon fonctionnement ensemble. Les pièces moulées sous pression réduisent même les usinages supplémentaires nécessaires grâce à la précision et à l'exactitude des composants, ce qui, dans le cas des supports moteur, permet d'économiser du temps et garantit, pour le véhicule final, que l'ensemble de l'assemblage fonctionne correctement.

Matériaux les plus légers mais alliages les plus résistants

La légèreté des pièces automobiles permet une meilleure économie de carburant et des performances accrues. Pour les pièces moulées sous pression, la légèreté et la résistance sont obtenues grâce à des alliages d'aluminium et de magnésium. Par rapport à l'acier, ces alliages sont plus légers tout en étant suffisamment résistants pour supporter les conditions normales de conduite. Un exemple typique est le moyeu de roue. Des économies de carburant sont réalisées grâce à l'utilisation de moyeux de roue moulés sous pression, car leur faible poids réduit la masse totale du véhicule. La conception du moyeu moulé sous pression est également suffisamment solide et durable pour supporter le poids du véhicule et absorber les chocs provenant de la route. Cet équilibre entre légèreté et résistance explique pourquoi les fabricants automobiles privilégient les pièces moulées sous pression. Cela améliore la sécurité et l'efficacité.

Rentabilité de la production de masse

L'efficacité économique dans la production de masse est d'une importance capitale dans l'industrie automobile. Cela s'explique par le processus de production à grande vitesse des pièces moulées sous pression. Une fois le premier moule métallique créé, les machines de moulage sous pression peuvent fabriquer des milliers de composants en un temps record. Cette rapidité de production réduit considérablement le coût des composants par lot. Le procédé génère très peu de déchets, car tous les métaux résiduels sont recyclés dans le processus de production. Cela présente un avantage tant pour l'environnement que pour le coût de fabrication. Le moulage sous pression permet de réduire les coûts de production tout en maintenant la qualité, ce qui est essentiel pour les constructeurs automobiles produisant des milliers de véhicules chaque année. Ces derniers parviennent à maintenir des coûts de production de qualité faibles grâce à l'utilisation de composants moulés sous pression.

Réduction des opérations de post-traitement tout en assurant d'excellents finitions de surface

D'un point de vue fonctionnel et esthétique, une finition de surface lisse est indispensable pour les composants automobiles – et les pièces moulées sous pression offrent une finition quasi parfaite directement sortie de la chaîne de production. Cela est dû aux moules métalliques lisses, conçus avec précision, utilisés dans le processus de moulage, qui transmettent leur texture soignée aux pièces pendant leur formation. Par conséquent, les étapes longues et fastidieuses de ponçage et de polissage peuvent être supprimées en post-traitement. Après fabrication, ces pièces subissent un nettoyage approfondi et des contrôles qualité rigoureux afin de garantir que seuls les produits sans défaut quittent l'usine, renforçant ainsi leur fiabilité. Une surface lisse augmente non seulement l'attrait visuel des composants visibles, comme les garnitures intérieures, mais bénéficie également aux pièces cachées : elle réduit le frottement et l'usure, prolongeant ainsi la durée de vie du composant. Pour les constructeurs automobiles, cela se traduit par une valeur accrue – moins de travail de post-traitement, des composants prêts à être installés immédiatement, et une qualité constante sur laquelle on peut compter.

Flexibilité dans la conception pour répondre aux besoins automobiles dans toutes les dimensions

La flexibilité dans la conception permet aux entreprises de répondre aux exigences uniques et évolutives des clients dans les domaines de la fabrication et des technologies automobiles. Quelle que soit la forme et la complexité du design, des composants obtenus par moulage sous pression peuvent être fabriqués. Étant donné que le moulage sous pression permet de gérer des conceptions complexes, les constructeurs automobiles peuvent faire preuve de créativité, notamment pour améliorer l'aérodynamique et le galbe de la carrosserie. Prenons le cas où la conception d'une pièce automobile par moulage sous pression intègre plusieurs fonctionnalités. Cette consolidation réduit le nombre de pièces et simplifie le processus d'assemblage pour le fabricant. La capacité d'intégrer fonctionnellement des composants constitue une raison particulière pour laquelle les pièces moulées sous pression deviennent une technologie de fabrication incontournable sur le marché automobile.

Il ne fait aucun doute que les composants moulés sous pression peuvent être utilisés dans la conception de pièces automobiles. Le secteur automobile peut produire des composants plus rapidement et de manière plus efficace lorsqu'il utilise le moulage sous pression. Le recours à des pièces moulées sous pression accroîtra la flexibilité dans la conception, permettant aux fabricants de construire des voitures de qualité et de faciliter une production véhicules plus efficace.