Aktualności

Jakie są zalety części wytwarzanych metodą odlewania pod ciśnieniem w produkcji samochodów?

W branży produkcji samochodów firmy stale poszukują części, które poprawią efektywność, obniżą koszty i zwiększą wydajność pojazdu. Elementy ze odlewu zdobywają uznanie producentów samochodów dzięki swoim unikalnym zaletom we wszystkich trzech obszarach i nie tylko. Oto dlaczego stają się niezastąpione w dzisiejszej produkcji samochodów.

Wyjątkowa dokładność dla złożonych części samochodowych

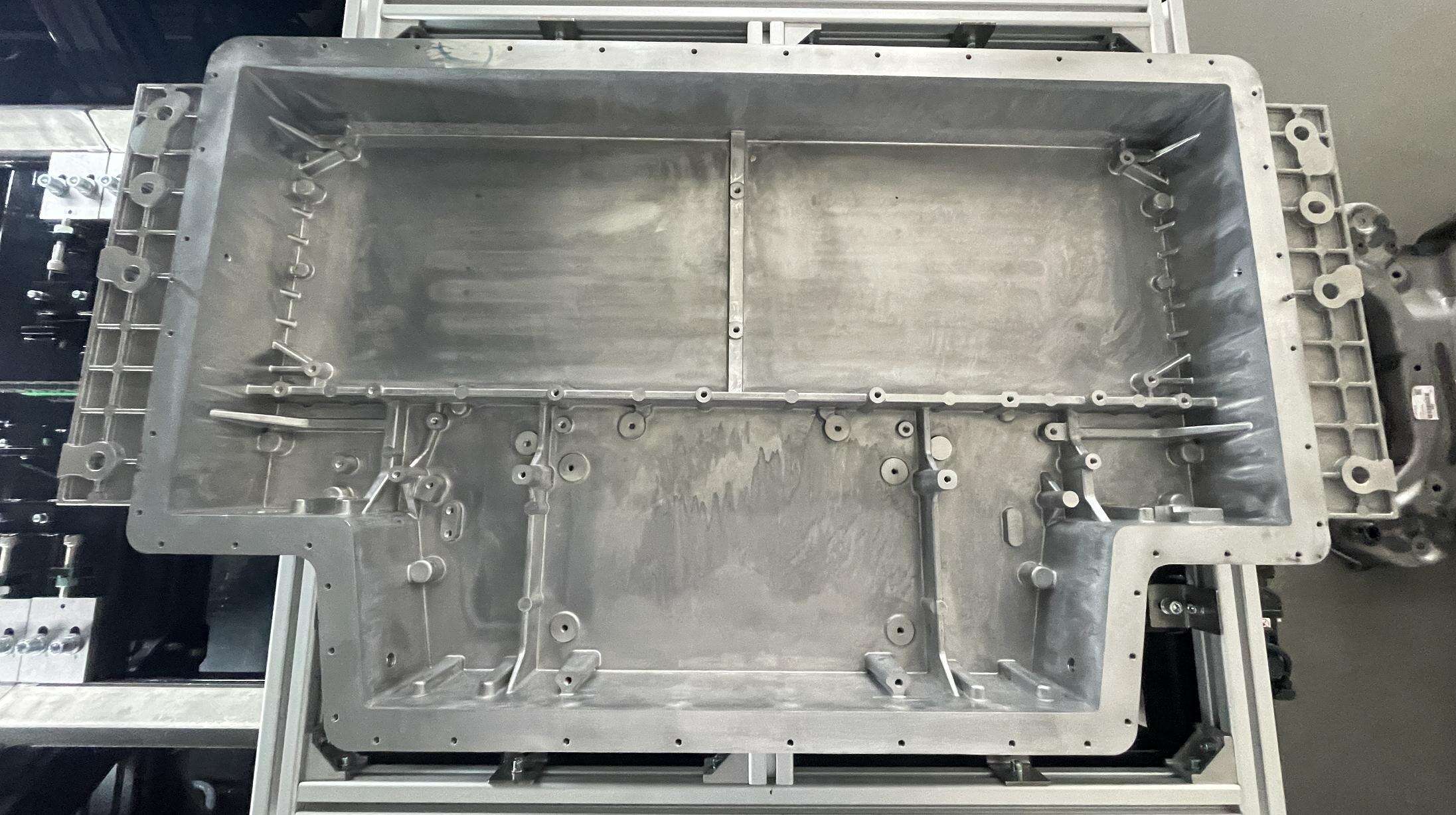

Wśród różnych precyzyjnych technik wytwarzania, części wytwarzane metodą odlewania pod ciśnieniem wyróżniają się swoją dokładnością, która jest kluczowa w przemyśle motoryzacyjnym przy produkcji skomplikowanych elementów i komponentów. Wynika to z faktu, że proces odlewania pod ciśnieniem wymaga budowy metalowych form z dużą dokładnością i dbałością o szczegóły. Każdy wytwarzany element jest jednorodny i prawidłowo pasuje do pozostałych komponentów pojazdu. Na przykład obudowy skrzyni biegów i uchwyty silnika są wykonywane metodą odlewania pod ciśnieniem i muszą mieć jednolity rozmiar oraz kształt, co jest krytyczne dla ich poprawnego funkcjonowania. Dodatkowo części odlewane pod ciśnieniem ograniczają konieczność dalszej obróbki mechanicznej dzięki wysokiej precyzji i dokładności – w przypadku uchwytów silnika oszczędza to czas, a w przypadku gotowego pojazdu zapewnia bezawaryjne działanie całego zespołu.

Najlżejsze materiały, ale najsilniejsze stopy

Lekkość elementów pojazdów oznacza większą oszczędność paliwa i lepszą wydajność. W przypadku części odlewanych pod ciśnieniem lekkość i wytrzymałość osiąga się dzięki stopom aluminium i magnezu. W porównaniu ze stalą stopy te są lżejsze i wystarczająco silne, by wytrzymać codzienne jazdy. Przykładem może być piasta koła. Oszczędność paliwa osiągana jest poprzez zastosowanie odlewanych pod ciśnieniem piast kół, które są na tyle lekkie, że zmniejszają całkowitą masę pojazdu. Konstrukcja piasty kołowej wykonanej metodą odlewania pod ciśnieniem jest również wystarczająco wytrzymała i trwała, aby udźwignąć wagę pojazdu i pochłaniać wstrząsy z drogi. Taka równowaga między lekkością a wytrzymałością sprawia, że producenci samochodów preferują części odlewane pod ciśnieniem. To zwiększa bezpieczeństwo i efektywność.

Opłacalność produkcji seryjnej

Ważność efektywności kosztowej w produkcji seryjnej ma najwyższe znaczenie w przemyśle motoryzacyjnym. Wynika to z szybkiego procesu produkcji elementów odlewanych metodą ciśnieniową. Po stworzeniu pierwszego metalowego formierza maszyny do odlewania pod ciśnieniem mogą wyprodukować tysiące elementów w krótkim czasie. Taka szybkość produkcji drastycznie obniża koszt komponentów w danej partii. Proces ten generuje bardzo mało odpadów, ponieważ pozostały metal jest ponownie recyklowany do procesu produkcyjnego. Jest to korzystne zarówno dla środowiska, jak i dla kosztów produkcji. Odlewanie pod ciśnieniem redukuje koszty produkcji, zapewniając przy tym wysoką jakość producentom samochodów, którzy rocznie wytwarzają tysiące pojazdów. Producentowie utrzymują niskie koszty jakościowej produkcji dzięki stosowaniu komponentów odlewanych pod ciśnieniem.

Redukcja procesów końcowych przy jednoczesnym zapewnieniu doskonałej jakości powierzchni

Z funkcjonalnego i estetycznego punktu widzenia gładka powierzchnia jest koniecznością dla komponentów samochodowych – a części wytwarzane metodą odlewania pod ciśnieniem zapewniają niemal doskonałą wykończoną powierzchnię bezpośrednio po linii produkcyjnej. Dzieje się tak dzięki precyzyjnie zaprojektowanym gładkim formom metalowym stosowanym w procesie odlewania, które nadają swoje eleganckie tekstury elementom podczas ich kształtowania. W rezultacie można wyeliminować czasochłonne etapy szlifowania i polerowania w procesie wykańczania. Po produkcji te części są dokładnie czyszczone i poddawane rygorystycznym kontrolom jakości, aby zapewnić opuszczenie fabryki wyłącznie produktów bez wad, co dodatkowo gwarantuje ich niezawodność. Gładka powierzchnia nie tylko zwiększa atrakcyjność wizualną widocznych elementów, takich jak wykończenia wnętrza, ale korzystnie wpływa również na ukryte części: minimalizuje tarcie i zużycie, przedłużając żywotność komponentu. Dla producentów samochodów oznacza to większą wartość – mniej pracochłonnego wykańczania, komponenty gotowe do natychmiastowego montażu oraz spójną jakość, której można ufać.

Elastyczność w projektowaniu dostosowana do potrzeb motoryzacyjnych we wszystkich wymiarach

Elastyczność w projektowaniu pozwala firmom na reagowanie na unikalne i zmieniające się wymagania klientów w zakresie technologii produkcyjnych i motoryzacyjnych. Niezależnie od kształtu i złożoności projektu, możliwe jest wytwarzanie elementów odlewanych metodą ciśnieniową. Ponieważ odlewanie ciśnieniowe radzi sobie z zaawansowanymi projektami, producenci samochodów mogą swobodnie wyrażać kreatywność, szczególnie podczas doskonalenia aerodynamiki i kształtowania nadwozia pojazdu. Rozważmy sytuację, w której projekt odlewu ciśnieniowego obejmuje wiele funkcji. Taka konsolidacja zmniejsza liczbę części i ułatwia proces montażu dla producenta. Możliwość funkcjonalnej integracji komponentów to jedna z wyraźnych przyczyn, dla których części odlewane metodą ciśnieniową stają się integralną technologią wytwarzania na rynku motoryzacyjnym.

Bez wątpienia elementy odlewane metodą ciśnieniową mogą być stosowane przy projektowaniu części samochodowych. Sektor motoryzacyjny może budować komponenty szybciej i wydajniej, korzystając z odlewania ciśnieniowego. Możliwość użycia części odlewanych zwiększa elastyczność projektowania, umożliwiając producentom budowę wysokiej jakości samochodów oraz wspomagając bardziej efektywną produkcję pojazdów.