חדשות

מהם היתרונות של חלקים יצוקי דק באוטומציה?

בתעשיית ייצור הרכב, חברות מחפשות ללא הרף אחר חלקים שמשפרים את היעילות, מקטינים עלויות ומשפרים את ביצועי הרכב. חלקי יציקה משכנעים יצרני רכב בזכות היתרונות הייחודיים שלהם בכל שלושה התחומים ואחרים. הנה למה הם נעשים אינדישפנסביליים בייצור רכב כיום.

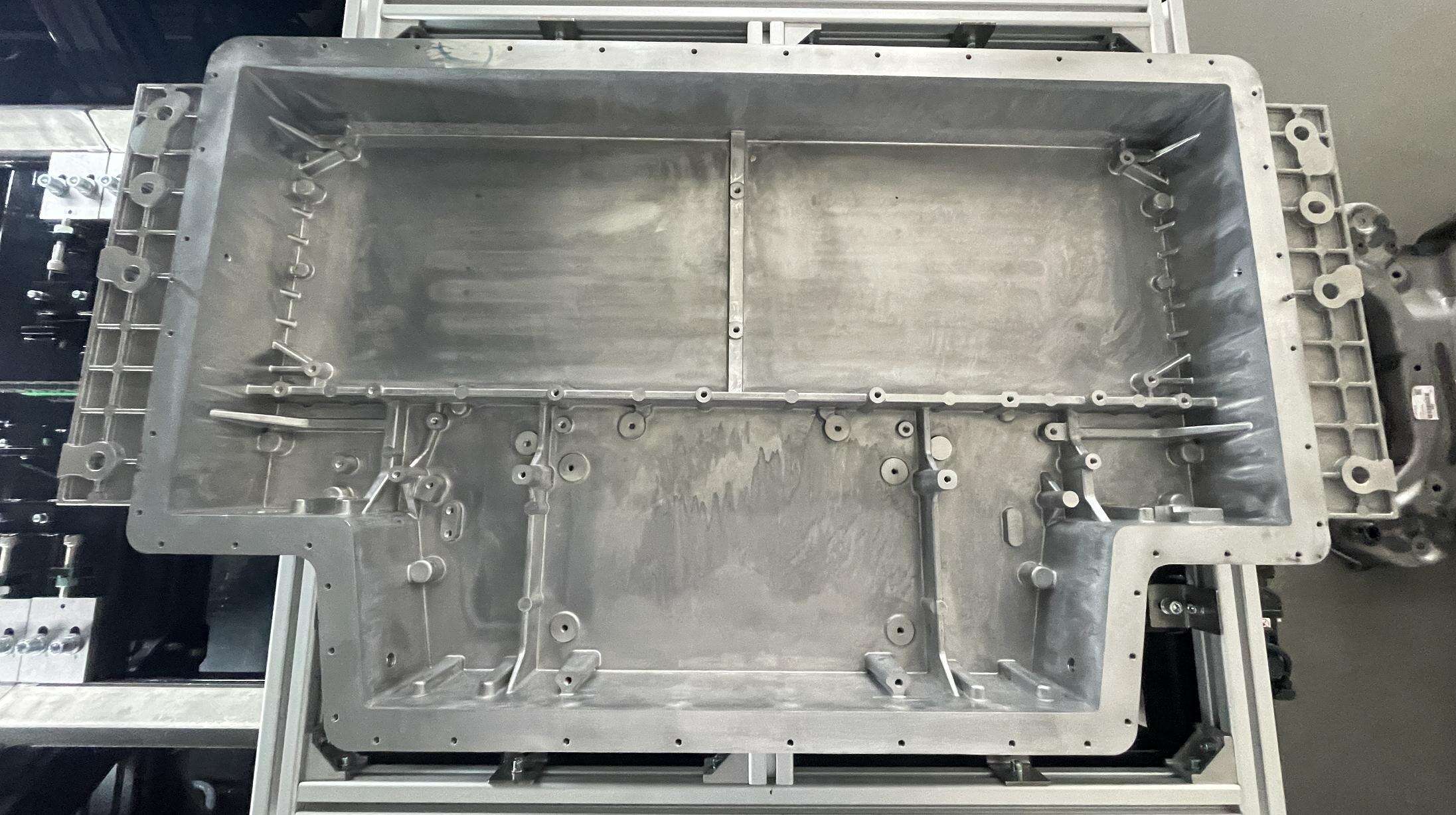

דיוק יוצא דופן לרכיבים מורכבים של רכב

בין טכניקות הייצור המדויקות השונות, חלקים המיוצרים בתהליך יציקה תבנית ידועים במדויקיותם, מה שחיוני בתעשיית הרכב ליצירת חלקים ורכיבים מורכבים. הסיבה לכך היא שהתהליך כולל בניית תבניות מתכתיות בקפידה ובדרישנות רבה. כל רכיב שיוצא מן התהליך אחיד ומתאים לכל הרכיבים הסמוכים שלו ברכב. למשל, גלגלות תמסורת ותליי מנוע מיוצרים בתהליך יציקה תבנית וחייבים להיות בגודל וצורה אחידים, מה שקריטי להפעלתם התקינה כיחידה אחת. חלקים מיוצקים תבנית אף מקטינים את הצורך בעיבוד נוסף בזכות הדיוק והאיכות של הרכיבים – במקרה של תליי מנוע זה חוסך זמן, ובמקרה של הרכב הסופי מבטיח שההרכבה כולה תפעל כראוי.

החומר הקל ביותר אך הסגסוגת החזקה ביותר

קלילות בחלקי רכב פירושה חיסכון רב יותר בדלק וביצועים טובים יותר. עבור חלקים יצוקים, קלילות וחוזק מושגים באמצעות סגסוגות אלומיניום ומגנזיום. בהשוואה לפלדה, סגסוגות קלות וחזקות מספיק כדי לעמוד בנסיעות יומיומיות. דוגמה לכך תהיה נאב גלגל. חיסכון בדלק מושג באמצעות נאב גלגל יצוקים, מכיוון שהם קלים מספיק כדי להפחית את משקל הרכב. עיצוב נאב הגלגלים יצוקים הוא גם חזק ועמיד מספיק כדי לתמוך במשקל הרכב ולספוג זעזועים מהכביש. איזון זה בין קלילות לחוזק הוא הסיבה שחלקים יצוקים מועדפים על ידי יצרני רכב. זה משפר את הבטיחות והיעילות.

ייעול עלות הייצור המוני

יעילות עלות ביצור המוני היא בעלת חשיבות עליונה בתעשיית הרכב. הסיבה לכך היא תהליך הייצור במהירות גבוהה של רכיבים יצוקי דפוס. לאחר שצורת המתכת הראשונה נוצרת, מכונות יצוק יכולים לייצר אלפי רכיבים בזמנו קצר. מהירות הייצור הזו מפחיתה בצורה דרמטית את עלות הרכיבים באצווה. התהליך מייצר פסולת מינימלית מאחר ושאריות המתכת מושבות חזרה לתהליך הייצור. זה משתלם גם לסביבה וגם לעלות הייצור. יצוק מפחית את עלות הייצור תוך שמירה על איכות עבור יצרני רכב המייצרים אלפי כלי רכב מדי שנה. יצרני רכב שומרים על עלויות ייצור איכותיות נמוכות באמצעות שימוש ברכיבים יצוקי דפוס.

הפחתת עיבוד לאחר הייצור תוך הבטחת סיומות משטח מمتازות

מבחינה פונקציונלית ואסתטית, סיום משטח חלק הוא הכרח עבור רכיבי רכב – ורכיבים מוצרי יציקה מספקים סיום כמעט מושלם ישר מהקו הייצור. זה מתאפשר הודות לתבניות מתכת חלקות, שתוכננו בדיוק רב, המשמשות בתהליך היציקה, אשר מעניקות לרכיבים את אופי המשטח החלקלק בזמן היווצרותם. כתוצאה מכך, ניתן להיפטר משלבים של חסירה וסANDING שדורשים זמן רב בעיבוד לאחר היצרן. לאחר הייצור, הרכיבים עוברים ניקוי מקיף ובקרת איכות מחמירה כדי להבטיח שרק מוצרים ללא פגמים עוזבים את המפעל, מה שמגן נוסף על אמינותם. משטח חלק לא רק מגביר את המראה האסתטי של רכיבים גלויים כמו ריהוט פנים, אלא גם משתלם לרכיבים חבויים: הוא מפחית את החיכוך והשחיקה, ומאריך את תוחלת החיים של הרכיב. לייצרני רכב, זה אומר ערך גדול יותר – פחות עבודה בעיבוד לאחר ייצור, רכיבים המוכנים להתקנה מיידית, ואיכות עקבית שעליה ניתן לבטוח.

גמישות בעיצוב כדי לעמוד בכל צורכי הרכב

גמישות בעיצוב מאפשרת לעסקים להגיב לדרישות ייחודיות ושונות של לקוחות בתחום הייצור וטכנולוגיות רכב. ללא תלות בצורת העיצוב או מורכבותו, ניתן לייצר רכיבים בשיטת יציקת דפוס. מאחר שיציקת דפוס יכולה להתמודד עם עיצובים מורכבים, יצרני רכב יכולים לפעול בצורה יצירתית, במיוחד בתחומים של שיפור האירודינמיקה ועיצוב קווי הגוף של הרכב. נבחן את המקרה שבו עיצוב של רכיב רכב בשיטת יציקת דפוס כולל מספר פונקציות. איחוד זה מפחית את מספר החלקים ומקל על תהליך ההרכבה עבור היצרן. היכולת לאחד רכיבים מבחינה פונקציונלית היא סיבה מרכזית אחת לכך שחלקי יציקת דפוס הופכים לטכנולוגיית ייצור בלתי נפרדת בשוק הרכב.

אין ספק שרכיבי יציקה תבנית יכולים לשמש בעיצוב חלקי רכב. ענף הרכב יכול לייצר רכיבים מהר יותר וביעילות רבה יותר באמצעות יציקת תבנית. האפשרות להשתמש בחלקי יציקת תבנית תגביר את הגמישות בעיצוב, ותאפשר ליצרנים לבנות רכבים איכותיים ולשפר את יעילות ייצור הרכבים.