اخبار

مزایای قطعات ریختهگری تحت فشار در تولید خودرو چیست؟

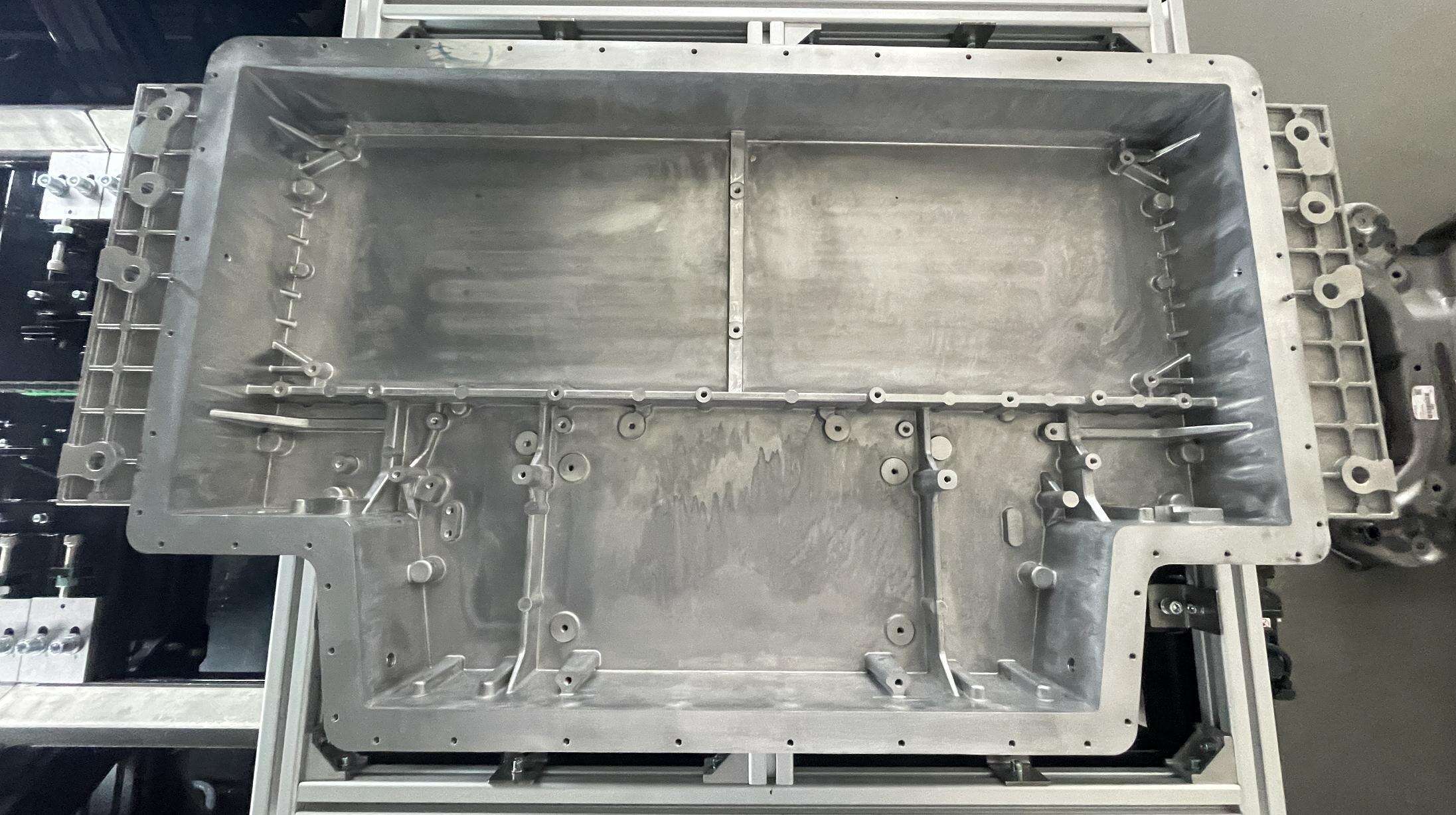

در صنعت تولید خودرو، شرکتها دائماً به دنبال قطعاتی هستند که کارایی را بهبود بخشند، هزینهها را کاهش دهند و عملکرد خودرو را ارتقا دهند. بخشهای ریختهگری تحت فشار به دلیل مزایای منحصر به فرد خود در هر سه زمینه و بیشتر از آن، تولیدکنندگان خودرو را تسخیر کردهاند. در اینجا توضیح داده شده است که چرا امروزه این قطعات در تولید خودرو ضروری شدهاند.

دقت برجسته برای قطعات پیچیده خودرو

در میان تکنیکهای مختلف تولید دقیق، قطعات ریختهگری تحت فشار به دلیل دقت بالا شناخته شدهاند که در صنعت خودرو برای قطعات و اجزای پیچیده حیاتی است. این امر به این دلیل است که فرآیند ریختهگری تحت فشار شامل ساخت قالبهای فلزی با دقت و ظرافت بسیار بالا است. هر قطعهای که تولید میشود یکنواخت بوده و بهخوبی با تمام قطعات مجاور خودرو ادغام میشود. به عنوان مثال، بدنههای گیربکس و نگهدارندههای موتور از نوع قطعات ریختهگری تحت فشار هستند و باید از نظر اندازه و شکل یکنواخت باشند که این امر برای عملکرد صحیح آنها در کنار یکدیگر بسیار مهم است. قطعات ریختهگری تحت فشار حتی ماشینکاری اضافی مورد نیاز را به دلیل دقت و صحت بالای این قطعات محدود میکنند؛ در مورد نگهدارندههای موتور این امر زمان را صرفهجویی میکند و در مورد خودروی نهایی تضمین میکند که کل مجموعه بهدرستی کار کند.

سبکترین مواد اما محکمترین آلیاژها

سبکی در قطعات وسایل نقلیه به معنای صرفهجویی بیشتر در مصرف سوخت و عملکرد بهتر است. برای قطعات ریختهگری تحت فشار، سبکی و استحکام از طریق آلیاژهای آلومینیوم و منیزیم حاصل میشود. در مقایسه با فولاد، این آلیاژها سبکتر هستند و در عین حال به اندازه کافی محکم هستند تا تحمل شرایط رانندگی روزمره را داشته باشند. نمونهای از این موضوع، دیسک چرخ (هاب چرخ) است. صرفهجویی در مصرف سوخت با استفاده از دیسکهای چرخ ریختهگری شده انجام میشود، زیرا این قطعات به اندازهای سبک هستند که وزن خودرو را کاهش میدهند. طراحی ریختهگری شده دیسک چرخ همچنین به اندازه کافی محکم و بادوام است تا وزن خودرو را پشتیبانی کرده و ضربههای ناشی از جاده را جذب کند. این تعادل بین سبکی و استحکام دلیل انتخاب قطعات ریختهگری شده توسط سازندگان خودرو است. این امر ایمنی و کارایی را افزایش میدهد.

صرفه اقتصادی تولید انبوه

صرفهجویی در هزینه در تولید انبوه اهمیت بسیار زیادی در صنعت خودرو دارد. این امر به دلیل فرآیند تولید سریع قطعات ریختهگری تحت فشار است. پس از ساخت قالب فلزی اولیه، دستگاههای ریختهگری تحت فشار میتوانند هزاران قطعه را در کمتر از زمان لازم تولید کنند. این سرعت تولید به طور چشمگیری هزینه قطعات در یک سفارش را کاهش میدهد. این فرآیند بسیار کمضایعه است، زیرا هر فلز باقیمانده دوباره وارد چرخه تولید میشود. این موضوع هم برای محیط زیست مفید است و هم هزینه تولید را کاهش میدهد. ریختهگری تحت فشار هزینه تولید را کاهش میدهد و در عین حال کیفیت را برای سازندگان خودرو که هر ساله هزاران دستگاه خودرو تولید میکنند، حفظ میکند. سازندگان خودرو با استفاده از قطعات ریختهگری شده تحت فشار، هزینههای تولید با کیفیت را پایین نگه میدارند.

کاهش پسپردازش در کنار تضمین کردن پرداخت سطح عالی

از دیدگاه عملکردی و زیباییشناختی، سطح صاف و بدون نقص برای قطعات خودرو ضروری است و قطعات ریختهگری شده تحت فشار دقیقاً این ویژگی را با پرداخت نهایی بسیار نزدیک به کامل، مستقیماً از خط تولید، فراهم میکنند. این امر به لطف قالبهای فلزی دقیق و صافی است که در فرآیند ریختهگری استفاده میشوند و باعث انتقال بافت صیقلی خود به قطعات در حین شکلگیری میشوند. در نتیجه، مراحل زمانبر مانند سنگزنی و پولیش از فرآیند پسازتولید حذف میشوند. پس از تولید، این قطعات تحت فرآیند تمیزکاری کامل و بازرسیهای سختگیرانه کیفی قرار میگیرند تا اطمینان حاصل شود تنها محصولات عاری از نقص از کارخانه خارج میشوند و این امر مجدداً از قابلیت اطمینان آنها حمایت میکند. یک سطح صاف نه تنها جذابیت بصری قطعات قابل مشاهده مانند تزئینات داخلی را افزایش میدهد، بلکه به قطعات پنهان نیز کمک میکند: اصطکاک و سایش را کاهش داده و عمر مفید قطعه را افزایش میدهد. برای سازندگان خودرو این به معنای ارزش بیشتر است — کاهش کارهای پسازتولید، قطعاتی که آماده نصب فوری هستند و کیفیتی ثابت و قابل اعتماد.

انعطافپذیری در طراحی برای پاسخگویی به نیازهای خودرو در تمام ابعاد

انعطافپذیری در طراحی به کسبوکارها امکان میدهد تا به نیازهای منحصربهفرد و در حال تغییر مشتریان در زمینه فناوریهای تولید و خودروسازی پاسخ دهند. صرفنظر از شکل و پیچیدگی طراحی، قطعات ریختهگری تحت فشار قابل تولید هستند. از آنجا که ریختهگری تحت فشار میتواند طرحهای پیچیده را مدیریت کند، تولیدکنندگان خودرو میتوانند خلاقیت خود را بروز دهند، بهویژه در بهبود آیرودینامیک و شکلدهی بدنه خودرو. سناریویی را در نظر بگیرید که طراحی ریختهگری تحت فشار یک قطعه خودرو شامل چندین عملکرد باشد. این ادغام باعث کاهش تعداد قطعات و تسهیل فرآیند مونتاژ برای تولیدکننده میشود. توانایی ادغام عملکردی قطعات یکی از دلایل متمایز است که قطعات ریختهگری تحت فشار را به یک فناوری تولید ضروری در بازار خودرو تبدیل کرده است.

بدون شک قطعات ریختهگری تحت فشار میتوانند در طراحی قطعات خودرو استفاده شوند. بخش خودروسازی میتواند با استفاده از ریختهگری تحت فشار، قطعات را سریعتر و کارآمدتر تولید کند. امکان استفاده از قطعات ریختهگری شده تحت فشار، انعطافپذیری در طراحی را افزایش داده و به تولیدکنندگان کمک میکند تا خودروهایی با کیفیت بسازند و تولید وسایل نقلیه را کارآمدتر کنند.