Novosti

Koje su prednosti dijelova izrađenih pod pritiskom u proizvodnji automobila?

U industriji proizvodnje automobila, kompanije stalno traže dijelove koji poboljšavaju efikasnost, smanjuju troškove i unapređuju performanse vozila. Dijelovi od livane legure osvajaju proizvođače automobila zahvaljujući svojim jedinstvenim prednostima u svih tri oblasti i više. Evo zašto postaju nezaobilazni u današnjoj proizvodnji automobila.

Izuzetna tačnost za složene dijelove automobila

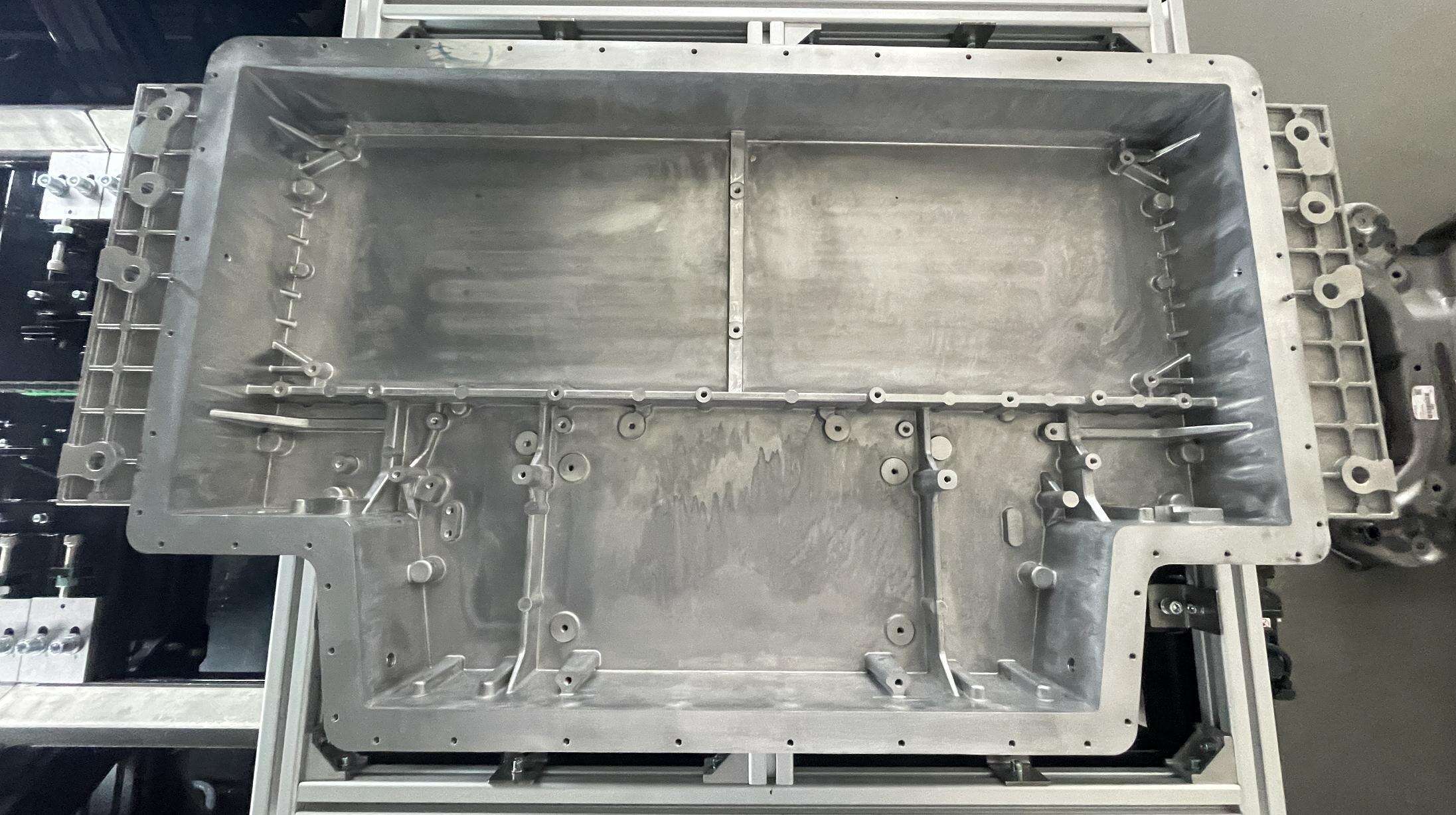

Među različitim tehnikama precizne proizvodnje, dijelovi izrađeni pod pritiskom poznati su po svojoj preciznosti, što je od vitalnog značaja u auto industriji za složene dijelove i komponente. Razlog tome je što proces livenja pod pritiskom uključuje izradu metalnih kalupa s velikom pažnjom i detaljnošću. Svaki komponent koji se proizvede je uniforman i savršeno se uklopi sa svim ostalim susednim komponentama vozila. Na primjer, kućišta transmisije i nosači motora su dijelovi izrađeni pod pritiskom i moraju imati uniformnu veličinu i oblik, što je kritično za njihovu funkcionalnu saradnju. Dijelovi izrađeni pod pritiskom čak smanjuju dodatnu obradu koja je potrebna zbog visoke preciznosti i tačnosti komponenti, što u slučaju nosača motora štedi vrijeme, a kod finalnog vozila osigurava da cijela sklopka ispravno funkcioniše.

Najlakši materijali, ali najjače legure

Laganoća dijelova vozila znači veće uštede goriva i bolje performanse. Kod odlivaka pod pritiskom, laganoća i čvrstoća postižu se korištenjem legura aluminija i magnezija. U poređenju sa čelikom, legure su lakše i dovoljno jake da izdrže svakodnevne vožnje. Primjer ovoga je točkasta glavčina. Uštede goriva ostvaruju se korištenjem odlivaka pod pritiskom za točkaste glavčine, jer su dovoljno lake da smanje težinu vozila. Konstrukcija točkastih glavčina izlivenih pod pritiskom također je dovoljno jaka i izdržljiva da podnese težinu vozila i apsorbuje udare sa puta. Ova ravnoteža između laganoće i čvrstoće je razlog zbog kojeg proizvođači automobila preferiraju odlivke pod pritiskom. To poboljšava sigurnost i efikasnost.

Ekonomičnost masovne proizvodnje

Isplativost u masovnoj proizvodnji od ključne je važnosti u automobilskoj industriji. Razlog tome je visokobrzinski proces proizvodnje komponenti pod pritiskom. Nakon izrade prvog metalnog kalupa, mašine za livenje pod pritiskom mogu proizvesti hiljade komponenata u vrlo kratkom vremenu. Ova brzina proizvodnje drastično smanjuje trošak komponenti u seriji. Proces je vrlo malo otpadnog materijala, jer se svaki preostali metal ponovo reciklira u proizvodni proces. To je korisno i za okolinu i za troškove proizvodnje. Livenje pod pritiskom smanjuje troškove proizvodnje uz održavanje kvaliteta za proizvođače automobila koji godišnje proizvedu hiljade vozila. Proizvođači automobila zadržavaju niske troškove kvalitetne proizvodnje korištenjem komponenti izlivenih pod pritiskom.

Smanjenje naknadne obrade uz osiguranje odličnih površinskih obrada

Sa funkcionalnog i estetskog aspekta, glatki završni sloj je neophodan za auto komponente – a odlivci pod pritiskom nude gotovo savršen završetak direktno sa proizvodne linije. To je moguće zahvaljujući precizno izrađenim glatkim metalnim kalupima koji se koriste u procesu livenja, te prenose svoju glatku teksturu na dijelove tokom formiranja. Kao rezultat, može se izbjeći vremenski zahtjevno brušenje i poliranje u fazi poslije obrade. Nakon proizvodnje, ovi dijelovi prolaze kroz temeljito čišćenje i stroge inspekcije kvaliteta kako bi se osiguralo da samo proizvodi bez grešaka napuste fabricu, što dodatno jamči njihovu pouzdanost. Glatka površina ne samo da povećava vizuelni učinak vidljivih komponenti poput unutrašnjeg uređenja, već koristi i skrivenim dijelovima: smanjuje trenje i habanje, produžavajući vijek trajanja komponente. Za proizvođače automobila, to znači veću vrijednost – manje posla u fazi poslije obrade, komponente spremne za odmah instalaciju i konzistentan kvalitet kome možete vjerovati.

Fleksibilnost u dizajnu za zadovoljavanje automobilskih potreba u svim dimenzijama

Fleksibilnost u dizajnu omogućava poslovnim subjektima da reaguju na jedinstvene i promjenljive zahtjeve kupaca u proizvodnji i automobilskim tehnologijama. Bez obzira na oblik i složenost dizajna, komponente izrađene postupkom pod pritiskom mogu se proizvesti. Budući da postupak pod pritiskom može obraditi složene dizajne, proizvođači automobila mogu ostvariti kreativnost, posebno u poboljšanju aerodinamike i oblikovanju karoserije vozila. Uzmimo u obzir situaciju kada dizajn die-cast komponente uključuje više funkcionalnosti. Ova konsolidacija smanjuje broj dijelova i olakšava proces montaže proizvođaču. Mogućnost funkcionalne integracije komponenti je jedan od razloga zbog kojih die-cast dijelovi postaju neophodna proizvodna tehnologija na tržištu automobila.

Nema sumnje da se komponente izrađene pod pritiskom mogu koristiti u dizajnu automobilskih dijelova. Automobilska industrija može brže i efikasnije proizvoditi komponente kada koristi postupak izrade pod pritiskom. Mogućnost korištenja komponenti izrađenih pod pritiskom povećat će fleksibilnost u dizajnu, omogućavajući proizvođačima da grade kvalitetne automobile i doprinose efikasnijoj proizvodnji vozila.