Haberler

Valf Gövdesi Kalibrasyonu, Hidrolik Sistemler İçin Neden Önemlidir?

Hidrolik Sistemlerde Valflerin Görevlerini Anlamak

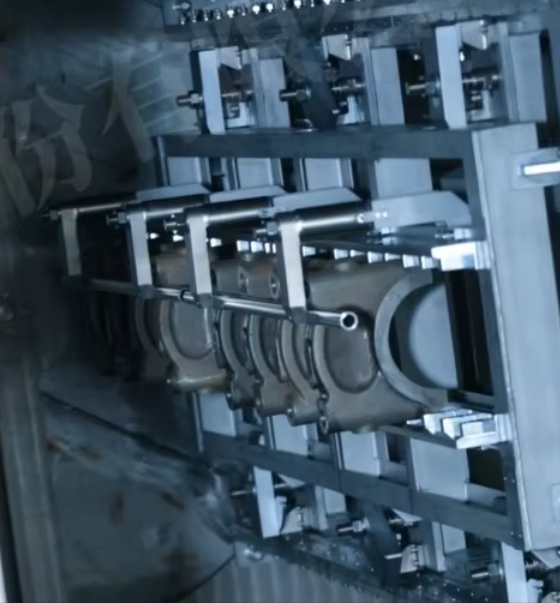

Hidrolik sistemlerde valf gövdesi, operasyonun beynidir. Sistemdeki yağı kontrol eder; ne kadarının aktığına, basıncın ne kadar olduğuna ve yağın hangi yöne doğru gittiğine karar verir. Bu sayede silindirler ve motorlar gibi diğer bileşenlerin gerekli işlevleri sağlanır. Valf gövdesinin güvenilir çalışması, özellikle inşaat, ağır ekipman ve otomotiv üretimi gibi alanlarda hidrolik sistemlerin verimliliğinde büyük bir rol oynar. Sürekli arızalı çalışan bir valf gövdesi aşağıdaki sonuçlara yol açar: tepki süresi uzar, enerji tüketimi artar ve yağ dağılımı dengesiz olur. Doğru kalibrasyon ile valf gövdesi, kullanım alanı olan sistemin standart gereksinimleri içinde en iyi şekilde çalışacak şekilde ayarlanabilir.

Doğru Kalibrasyon ile Pahalı Sistem Arızalarından Kaçınma

Hidrolik sistemlerde beklenmedik duruş sürelerinin yaygın nedenlerinden biri, yanlış kalibre edilmiş valf gövdeleridir. Endüstriyel bir ortamda tek bir sistem arızası, tüm üretim hattını durdurabilir ve devasa kayıplara yol açabilir. Örneğin otomotiv parçalarının üretimi sırasında yanlış kalibre edilmiş valf gövdelerine sahip hidrolik sistemler, kusurlu parçalar üretir; bu da revizyon işlemi için ek maliyetlere ve gecikmelere neden olur. Doğru kalibrasyon, arızaların, sızıntıların ve bileşen arızalarının çıkma olasılığını en aza indirir. Valf gövdelerinin hassas performansını korumak, hidrolik sistemlerin genel kararlılığını artırır; bu da acil duruşların sıklığını azaltır ve kritik yedek parça ömürlerini uzatır. Bu yaklaşım, küresel üreticilerin operasyonel esnekliği artırmak amacıyla uyguladıkları maliyet tasarrufu yöntemleriyle uyumludur.

Operasyonel Verimliliği ve Performansı Artırma

Operasyonel verimlilik, hidrolik sistemlerdeki akışkanın ne kadar iyi taşındığına bağlı olarak sağlanır. Bu durum, çevrim sürelerinin kısalmasına ve enerji tüketiminin azalmasına olanak tanır. Birçok endüstriyel uygulamada, zaman içinde büyük kazanımlar sağlayan küçük verimlilik artışı gerekliliği gerekçelendirilir. Örneğin montaj hattı uygulamalarında, kalibre edilmiş hidrolik sistemler tutarlı bir şekilde çalışır ve üretim darboğazlarını ortadan kaldırarak genel üretim kapasitesini artırır. Ayrıca, hassas hidrolik kalibrasyonları sistemin genel performansını artırır; bu da makine kontrol sistemlerinin ölçülen hareketlere daha hızlı ve doğru tepki vermesini sağlar. Bu performans seviyesi, en küçük hareketlerin bile ürün kalitesini ve işletme güvenliğini etkilediği otomotiv ve ağır ekipman gibi sektörler için hayati öneme sahiptir.

Sektör Standartlarını ve Güvenlik Yönetmeliklerini Yönlendirme

Hidrolik sistemler söz konusu olduğunda, özellikle otomotiv ve ağır makine sektörlerinde, sektör profesyonelleri ve düzenleme kurumları en katı sistemleri sunar. Valf gövdesine kalibrasyon uygulanarak bu standartlar karşılanabilir; böylece hem cezai yaptırımlardan hem de yasal sorunlardan kaçınılabilir. Güvenlik de göz ardı edilemez bir faktördür. Kalibrasyonun yetersiz olduğu durumlarda arızalı hidrolik sistemler, operatörler için ciddi bir tehdit oluştururken aynı zamanda ilgili tüm ekipmanlar üzerinde de olumsuz etki yaratabilir. Bu duruma örnek olarak inşaat makineleri verilebilir. Uygun şekilde hizalanmamış bir valf gövdesi, sonunda yaralanmalara yol açabilecek çok sayıda beklenmedik harekete neden olabilir. Kalibrasyon süreci, çok sayıda teknik talimata tabi olduğu ve hidrolik sistemlerin istenen duruma getirilmesini amaçladığı için, çok sayıda adımdan oluşur; bu süreç aynı zamanda güvenlik ve işlevsellik gereksinimlerinin karşılanmasını da sağlar. Tüm bu bilgiler, en üst düzey bileşen üreticileri ile düzenleme kurumlarının kalibrasyon konusunda en tutarlı tavsiyeleri sunduğunu göstermektedir. Bu durum, sektörün en iyi standartlarını belirlemekte ve çalışma ortamlarını mümkün olan en güvenli hâle getirmektedir.

Proaktif Bakım ve Kalibrasyon: Uzun Vadeli Değer İçin Bir Strateji

Valf gövdesi kalibrasyonlarına düzenli yatırımlar, hidrolik sistemlerin ömrü açısından en güçlü doğrulamayı sağlar. Bu, sıfır işletme kesintisiyle sonuçlanan, tamir maliyetlerini azaltan ve bileşen yaşam döngüsünün uzaması sayesinde yatırım getirisini (ROI) maksimize eden geliştirilmiş performans sayesinde mümkün hale gelir. Bu durum özellikle küresel işletmeler için geçerlidir; çünkü tutarlı şekilde çalışan sistemler, tedarik zincirinin genel güvenilirliğini destekleyerek müşteri güvenini artırır. Maliyetlerin ötesinde, kalibre edilmiş valf gövdelerine sahip hidrolik sistemlerin kendileri, yenilenme ihtiyacını daha az duymakta ve atığı azaltarak kaynakları optimize ederek işletme ayak izini düşürmeye yönelik artan talepleri karşılamaktadır. Genel olarak, operasyonel etki, uzun ömür ve maliyet azalması, herhangi bir kuruluş için kalibrasyonun başlangıç maliyetini bir zorunluluk olarak haklı çıkarmaktadır.

Doğruluklu Kalibrasyon İçin Sektör Bilgisinden Yararlanma

Bilgiye dayalı hassas kalibrasyon, karmaşık araçlar için de gereklidir. Kalibrasyon alanında mühendislik uzmanları, bir valf gövdesinin parametrelerini mikrometre düzeyine kadar ölçmek ve ince ayarlamak için son teknoloji araçlara ve teknik bilgiye sahiptir. Kalibrasyon, sektörün önde gelen endüstriyel çözüm sağlayıcıları tarafından gerçekleştirilir. Bu sağlayıcılar, ilgili hidrolik sistem için özel mühendislik uzmanlığına sahip olup yılların mühendislik deneyimini sunar. Ayrıca akışkanlar mekaniğini iyi anlar ve belirli sistem sorunlarına yönelik özelleştirilmiş hizmetler sunar. Böyle sektör bilgisi kullanılarak hidrolik sistemler, dünya çapındaki otomotiv ve imalat şirketlerinin güven duyduğu hassasiyet düzeyinde çalışacak şekilde optimize edilebilir.

Kalibrasyonun Endüstriyel Süreçler Üzerindeki Gerçek Dünya Etkisi

Otomobil imalat tesislerinde, hidrolik montaj hatlarında kalibre edilmiş valf gövdelerinin süreç tutarlılığını artırdığı ve bunun sonucunda kusurlu ürün oranlarının azaldığı kanıtlanmıştır. Ağır makine operatörleriyle yapılan belirli bir vaka çalışması, düzenli kalibrasyon uygulandığında plansız duruş sürelerinin %30 oranında ortadan kalktığını ve bunun üretkenliği büyük ölçüde artırdığını göstermiştir. Bu örnekler, kalibrasyonun işletme sonuçları üzerinde doğrudan nasıl etki yaratabileceğini açıkça ortaya koymaktadır. İşlem büyük ölçekli bir üretim tesisi mi yoksa özel bir mühendislik uygulaması mı olursa olsun, valf gövdesi kalibrasyonunun avantajları hem nicel hem de nitel olarak ölçülebilir. Bu nedenle işletmeler, sektörlerinde rekabet avantajı elde edebilmek için bu bakım adımını entegre ederek sistem verimsizliklerinden kaçınmaya odaklanmalıdır.