اخبار

چرا کالیبراسیون بدنه شیر برای سیستمهای هیدرولیکی اهمیت دارد؟

درک عملکرد شیرها در سیستمهای هیدرولیکی

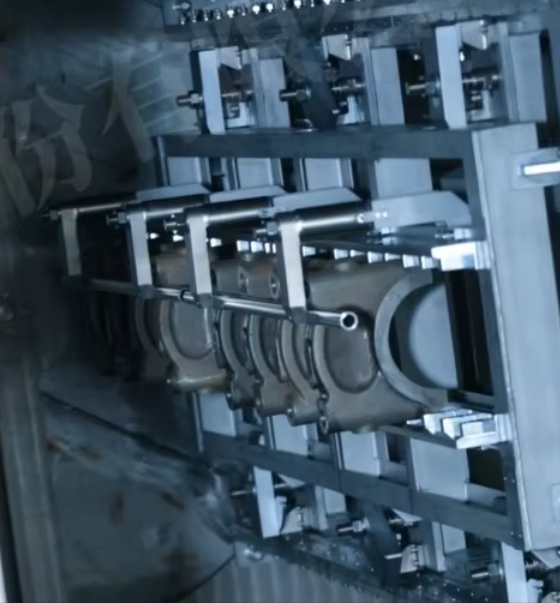

بدنه شیر در سیستمهای هیدرولیکی، مغز عملیات است. این قطعه کنترل جریان روغن در سیستم را بر عهده دارد؛ یعنی مقدار جریان روغن، فشار موجود و جهت جریان روغن را تنظیم میکند. این کار امکان انجام عملکردهای لازم سایر اجزا مانند سیلندرها و موتورها را فراهم میسازد. عملکرد قابل اعتماد بدنه شیر نقش اساسی در بازدهی سیستمهای هیدرولیکی، بهویژه در صنایع ساختوساز، تجهیزات سنگین و تولید خودرو ایفا میکند. خرابی مداوم بدنه شیر منجر به موارد زیر میشود: افزایش زمان پاسخدهی، افزایش مصرف انرژی و توزیع نامساوی روغن. با کالیبراسیون صحیح، بدنه شیر میتواند بهگونهای تنظیم شود که بهترین عملکرد خود را داشته باشد و در عین حال با الزامات استاندارد سیستمی که در آن استفاده میشود، سازگار باشد.

پیشگیری از خرابیهای گرانقیمت سیستم با انجام کالیبراسیون مناسب

یکی از علل رایج توقف غیرمنتظره در سیستمهای هیدرولیک، تنظیم نادرست بدنههای شیر است. در محیطهای صنعتی، خرابی یک سیستم میتواند کل خط تولید را متوقف کند و منجر به زیانهای عظیمی شود. بهعنوان مثال، در تولید قطعات خودرو، سیستمهای هیدرولیکی که بدنههای شیر آنها بهدرستی تنظیم نشدهاند، قطعات معیوب تولید میکنند که این امر باعث افزایش هزینهها و تأخیر در انجام کارهای اصلاحی میشود. کالیبراسیون دقیق، احتمال خرابیها، نشتیها و از کار افتادن قطعات را به حداقل میرساند. حفظ عملکرد دقیق بدنههای شیر، پایداری کلی سیستمهای هیدرولیک را افزایش داده و در نتیجه فراوانی توقفهای اضطراری را کاهش داده و عمر قطعات یدکی ضروری را افزایش میدهد. این رویکرد با روشهای صرفهجویی در هزینهها که سازندگان جهانی برای بهبود انعطافپذیری عملیاتی خود به کار میبرند، همسو است.

افزایش کارایی و عملکرد عملیاتی

کارایی عملیاتی توسط میزان کارایی جابهجایی سیال در سیستمهای هیدرولیک تعیین میشود. این امر منجر به بهبود زمانهای چرخه و کاهش مصرف انرژی میگردد. بسیاری از کاربردهای صنعتی، ضرورت بهرهبرداری از افزایشهای کوچک در بازده را برای دستیابی به بهبودهای قابل توجه در طول زمان توجیه میکنند. به عنوان مثال، در کاربردهای خط مونتاژ، سیستمهای هیدرولیک کالیبرهشده بهصورت پایدار کار میکنند و گلوگاههای تولید را حذف نموده و ظرفیت کلی تولید را افزایش میدهند. علاوه بر این، کالیبراسیون دقیق سیستمهای هیدرولیک، عملکرد کلی سیستم را بهبود بخشیده و امکان واکنش سریعتر کنترلهای ماشین به حرکات اندازهگیریشده را فراهم میآورد. این سطح از عملکرد برای صنایعی مانند خودروسازی و تجهیزات سنگین حیاتی است، جایی که حتی کوچکترین حرکات نیز بر کیفیت محصول و ایمنی عملیاتی تأثیر میگذارد.

هدایت استانداردهای seguی صنعتی و مقررات ایمنی

وقتی صحبت از سیستمهای هیدرولیکی میشود، بهویژه در بخشهای خودروسازی و ماشینآلات سنگین، متخصصان صنعت و نهادهای نظارتی سختگیرانهترین استانداردها را ارائه میدهند. با انجام تنظیم دقیق (کالیبراسیون) روی بدنه شیر، این استانداردها قابل تأمین هستند و از اعمال جریمهها و پیامدهای حقوقی نیز جلوگیری میشود. ایمنی نیز قابل صرفنظر کردن نیست. سیستمهای هیدرولیکی معیوب — که عمدتاً ناشی از تنظیم نادرست است — میتوانند تهدید جدی برای اپراتورها و تمام تجهیزات درگیر باشند. نمونهای از این مسئله در ماشینآلات ساختمانی دیده میشود: بدنه شیری که بهدرستی تراز نشده باشد، میتواند منجر به طیف گستردهای از واکنشهای غیرمنتظره شود که در نهایت ممکن است به آسیبرسانی منجر گردد. فرآیند کالیبراسیون شامل مراحل متعددی است، زیرا تحت نظارت دستورالعملهای فنی متعددی قرار دارد و هدف نهایی آن دستیابی به وضعیت مطلوب سیستمهای هیدرولیکی است، ضمن رعایت همزمان الزامات ایمنی و عملکردی. این امر به این نتیجه میانجامد که تمام سازندگان برتر قطعات و نهادهای نظارتی، پیشنهاداتی هماهنگ و یکپارچه در خصوص کالیبراسیون ارائه میدهند. این امر نیز به ایجاد بهترین استاندارد صنعتی و ارتقای حداکثری ایمنی محیطهای کاری منجر میشود.

نگهداری پیشگیرانه و کالیبراسیون: راهبردی برای ارزش بلندمدت

سرمایهگذاریهای منظم در کالیبراسیون بدنی شیرها بیشترین تأیید را از نظر طول عمر سیستمهای هیدرولیکی فراهم میکند. این امر به دلیل بهبود عملکرد حاصلشده، منجر به عدم وقوع توقف (صفر توقف)، کاهش هزینههای تعمیرات و بیشینهسازی بازده سرمایه (ROI) در اثر افزایش طول عمر قطعات میشود. این امر بهویژه برای شرکتهای جهانی صادق است، جایی که سیستمهایی که بهصورت پایدار عمل میکنند، به قابلیت اطمینان کل زنجیره تأمین کمک کرده و اعتماد مشتریان را تقویت مینمایند. فراتر از هزینهها، خود سیستمهای هیدرولیکی با بدنیهای کالیبرهشده شیر، احتمال نیاز به تعویض را کاهش میدهند و با نیازهای رو به افزایش برای سیستمهایی که با کاهش ضایعات و بهینهسازی منابع، ردپای عملیاتی کوچکتری ایجاد میکنند، سازگانتر هستند. در مجموع، تأثیر عملیاتی، طول عمر بالاتر و کاهش هزینهها، هزینه اولیه کالیبراسیون را به عنوان یک ضرورت برای هر سازمان توجیه میکند.

استفاده از دانش صنعتی برای کالیبراسیون دقیق

کالیبراسیون دقیق مبتنی بر دانش نیز برای ابزارهای پیچیده الزامی است. کارشناسان مهندسی در زمینهٔ کالیبراسیون، ابزارهای پیشرفته و دانش فنی لازم برای اندازهگیری و تنظیم دقیق پارامترهای بدنه شیر تا سطح میکرومتر را در اختیار دارند. این کالیبراسیون توسط بهترین ارائهدهندگان راهحلهای صنعتی انجام میشود. این ارائهدهندگان تخصص مهندسی لازم برای سیستم هیدرولیک خاص را دارا بوده و سالها تجربه مهندسی در این حوزه را ارائه میکنند. همچنین آنها اصول مکانیک سیالات را درک کرده و خدمات تخصصی برای رفع مشکلات خاص هر سیستم را ارائه مینمایند. با بهرهگیری از چنین دانش صنعتی، سیستمهای هیدرولیک میتوانند بهگونهای بهینهسازی شوند که عملکردی با دقتی بالا داشته باشند که شرکتهای خودروسازی و تولیدی جهان بر آن تکیه میکنند.

تأثیر واقعی کالیبراسیون بر فرآیندهای صنعتی

در کارخانههای تولید خودرو، ثابت شده است که استفاده از بدنههای شیرهای کالیبرهشده در خطوط مونتاژ هیدرولیک، سازگانپذیری فرآیند را افزایش داده و در نتیجه نرخ عیوب را کاهش میدهد. در یک مطالعه موردی خاص با عملیاتگران ماشینآلات سنگین مشخص شد که با انجام منظم کالیبراسیون، زمانهای توقف غیر برنامهریزیشده ۳۰ درصد کاهش یافت که این امر بهطور قابلتوجهی به افزایش بهرهوری آنها منجر شد. این نمونههای خاص نشان میدهند که چگونه کالیبراسیون میتواند مستقیماً بر نتایج عملیاتی تأثیر بگذارد. این امر بیاهمیت است که آیا این کار در یک واحد تولیدی با مقیاس بزرگ یا در یک کاربرد مهندسی تخصصی انجام میشود؛ مزایای کالیبراسیون بدنه شیر هم از جنبه کمی و هم از جنبه کیفی قابلاندازهگیری هستند. به همین دلایل، شرکتها باید با گنجاندن این مرحله از نگهداری در فرآیندهای خود، تمرکز خود را بر پیشگیری از ناکارآمدیهای سیستم قرار دهند تا در صنعت خود رقابتپذیر باقی بمانند.