Aktualności

Dlaczego kalibracja zaworu jest ważna dla systemów hydraulicznych?

Zrozumienie roli zaworów w systemach hydraulicznych

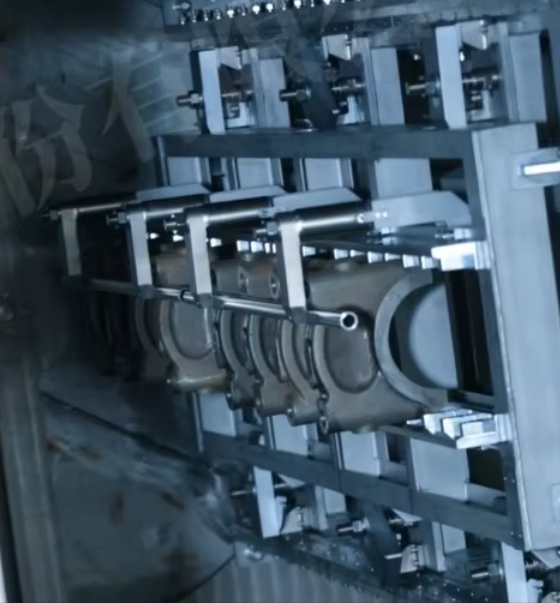

Korpus zaworu w układach hydraulicznych jest mózgiem całego systemu. Steruje on przepływem oleju w układzie – określa, ile oleju przepływa, jaki jest jego ciśnienie oraz w którym kierunku się porusza. Dzięki temu zapewnia wymagane funkcje innych komponentów, takich jak siłowniki i silniki hydrauliczne. Niezawodne działanie korpusu zaworu odgrywa kluczową rolę w efektywności układów hydraulicznych, szczególnie w budownictwie, maszynach ciężkich oraz produkcji samochodów. Trwałe nieprawidłowe działanie korpusu zaworu prowadzi do następujących problemów: wydłużenie czasu reakcji, wzrost zużycia energii oraz nieregularny rozdział oleju. Dzięki odpowiedniej kalibracji korpus zaworu można dostosować tak, aby działał z maksymalną wydajnością i zgodnie ze standardowymi wymaganiami systemu, w którym jest stosowany.

Unikanie kosztownych awarii układu dzięki prawidłowej kalibracji

Jedną z powszechnych przyczyn nieplanowanego przestoju w układach hydraulicznych jest niewłaściwie skalibrowane korpusy zaworów. W środowisku przemysłowym awaria jednego układu może sparaliżować całą linię produkcyjną i spowodować ogromne straty. Na przykład w produkcji elementów samochodowych układy hydrauliczne z niewłaściwie skalibrowanymi korpusami zaworów wytwarzają wadliwe części, co prowadzi do dodatkowych kosztów i opóźnień związanych z pracami korekcyjnymi. Dokładna kalibracja minimalizuje ryzyko awarii, przecieków oraz uszkodzenia komponentów. Utrzymanie precyzyjnej pracy korpusów zaworów zwiększa ogólną stabilność układów hydraulicznych, co zmniejsza częstotliwość nagłych awarii oraz wydłuża okres eksploatacji kluczowych części zamiennych. Takie podejście jest zgodne z metodami ograniczania kosztów stosowanymi przez światowych producentów w celu poprawy elastyczności operacyjnej.

Poprawa efektywności operacyjnej i wydajności

Efektywność operacyjna zależy od tego, jak skutecznie przemieszczana jest ciecz w układach hydraulicznych. Pozwala to na skrócenie czasów cyklu oraz obniżenie zużycia energii. W wielu zastosowaniach przemysłowych uzasadnione jest dążenie do osiągnięcia nawet niewielkich zysków wydajnościowych, które w skali czasu przekładają się na znaczne korzyści. Na przykład w zastosowaniach na liniach montażowych dobrze skalibrowane układy hydrauliczne działają w sposób spójny i eliminują wąskie gardła produkcyjne, co zwiększa ogólną wydajność. Ponadto precyzyjna kalibracja układów hydraulicznych poprawia ogólną wydajność systemu, umożliwiając sterowaniu maszynami szybszą reakcję na zmierzone ruchy. Taki poziom wydajności ma kluczowe znaczenie dla takich branż jak motocyklowa i przemysł ciężkiego sprzętu, gdzie nawet najmniejsze ruchy wpływają na jakość produktu oraz bezpieczeństwo eksploatacji.

Kierowanie standardami branżowymi i przepisami bezpieczeństwa

Gdy chodzi o układy hydrauliczne, w szczególności w sektorach motocyklowym i maszyn ciężkich, specjaliści branżowi oraz organy regulacyjne stosują najbardziej rygorystyczne wymagania. Dzięki kalibracji korpusu zaworu można spełnić te standardy, unikając jednocześnie kar finansowych oraz problemów prawnych. Nie można również zaniedbać aspektu bezpieczeństwa. Niefunkcjonalne układy hydrauliczne, wynikające z nieprawidłowej kalibracji, stanowią poważne zagrożenie zarówno dla operatorów, jak i całego zaangażowanego sprzętu. Przykładem może być sprzęt budowlany: korpus zaworu, który nie jest odpowiednio wyjustowany, może spowodować szereg nieoczekiwanych działań, które w końcowej fazie mogą doprowadzić do obrażeń. Proces kalibracji obejmuje wiele etapów, ponieważ podlega on licznej dokumentacji technicznej i ma na celu osiągnięcie pożądanego stanu działania układów hydraulicznych przy jednoczesnym spełnieniu wymagań dotyczących bezpieczeństwa oraz funkcjonalności. Wynika z tego, że wszyscy liderzy branży w zakresie produkcji komponentów oraz organy regulacyjne formułują najbardziej spójne zalecenia dotyczące kalibracji. Dzięki temu ustala się najlepsze standardy branżowe i zapewnia się najwyższy poziom bezpieczeństwa na miejscach pracy.

Proaktywna konserwacja i kalibracja: strategia zapewniająca długoterminową wartość

Regularne inwestycje w kalibrację zaworów zapewniają najwiarygodniejsze potwierdzenie długowieczności układów hydraulicznych. Jest to możliwe dzięki poprawie wydajności, która przekłada się na brak przestoju, obniżenie kosztów napraw oraz maksymalizację zwrotu z inwestycji (ROI) wynikającą z dłuższego okresu użytkowania komponentów. Jest to szczególnie istotne dla przedsiębiorstw globalnych, w których systemy działające niezawodnie przyczyniają się do wiarygodności całego łańcucha dostaw, wzmacniając zaufanie klientów. Poza aspektem kosztowym same układy hydrauliczne z skalibrowanymi zaworami rzadziej wymagają wymiany i lepiej odpowiadają rosnącym oczekiwaniom wobec systemów ograniczających wpływ operacyjny poprzez minimalizację marnotrawstwa i optymalizację zasobów. Ogólnie rzecz biorąc, korzyści operacyjne, dłuższa żywotność oraz niższe koszty uzasadniają początkowy wydatek na kalibrację jako konieczność dla każdej organizacji.

Wykorzystanie wiedzy branżowej do precyzyjnej kalibracji

Kalibracja oparta na wiedzy i zapewniająca precyzję jest również wymagana dla zaawansowanych narzędzi. Ekspertki i eksperci inżynieryjni z zakresu kalibracji dysponują nowoczesnymi narzędziami oraz niezbędną wiedzą techniczną umożliwiającą pomiar i dokładne dopasowanie parametrów korpusu zaworu na poziomie mikrometra. Kalibrację wykonują najlepsi dostawcy przemysłowych rozwiązań. Posiadają one wiedzę inżynieryjną specyficzną dla danego systemu hydraulicznego oraz wieloletnie doświadczenie w dziedzinie inżynierii. Rozumieją także mechanikę płynów i oferują usługi specjalistyczne dostosowane do konkretnych niedoskonałości danego systemu. Dzięki wykorzystaniu takiej wiedzy branżowej układy hydrauliczne mogą zostać zoptymalizowane tak, aby osiągały poziom precyzji, na który polegają światowe firmy motocyklowe i produkcyjne.

Rzeczywisty wpływ kalibracji na procesy przemysłowe

W zakładach produkcyjnych samochodów udowodniono, że skalibrowane zawory w liniach montażowych hydraulicznych zwiększają spójność procesu, co z kolei prowadzi do obniżenia wskaźnika wadliwości. W jednym z badań przypadku przeprowadzonych wśród operatorów ciężkiej techniki wykazano, że regularna kalibracja pozwoliła zlikwidować awaryjne postoje o 30 procent, co znacznie podniosło ich wydajność. Te konkretne przykłady pokazują, jak kalibracja może bezpośrednio wpływać na wyniki operacyjne. Nie ma znaczenia, czy chodzi o dużą fabrykę produkcyjną, czy specjalistyczne zastosowanie inżynierskie – korzyści płynące z kalibracji zaworów są zarówno ilościowe, jak i jakościowe. Dlatego też przedsiębiorstwa powinny skupić się na zapobieganiu nieefektywnościom systemu poprzez włączenie tej czynności konserwacyjnej do swoich procedur, aby zachować swoją konkurencyjność na rynku.