ข่าวสาร

ทำไมการปรับเทียบตัวเรือนวาล์วจึงมีความสำคัญต่อระบบไฮดรอลิก?

ทำความเข้าใจหน้าที่ของวาล์วในระบบไฮดรอลิก

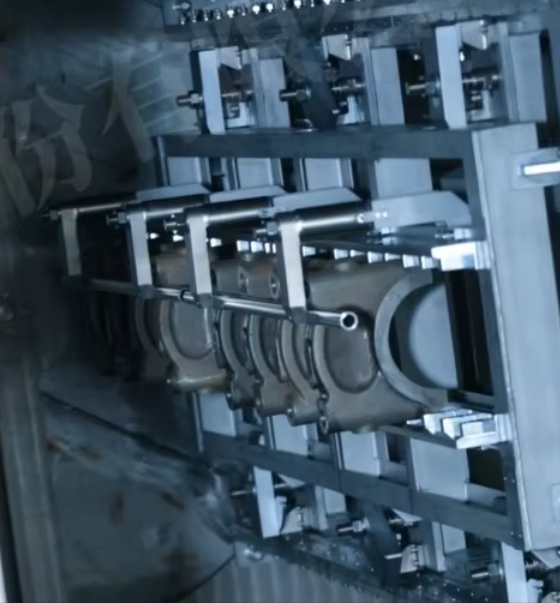

ตัวเรือนวาล์วในระบบไฮดรอลิกคือศูนย์กลางการควบคุมทั้งหมด ทำหน้าที่ควบคุมน้ำมันภายในระบบ ทั้งในด้านปริมาณการไหล ระดับแรงดัน และทิศทางการไหลของน้ำมัน ซึ่งส่งผลโดยตรงต่อการทำงานของชิ้นส่วนอื่นๆ เช่น กระบอกสูบและมอเตอร์ ความน่าเชื่อถือในการทำงานของตัวเรือนวาล์วมีบทบาทสำคัญอย่างยิ่งต่อประสิทธิภาพโดยรวมของระบบไฮดรอลิก โดยเฉพาะในงานก่อสร้าง อุปกรณ์หนัก และการผลิตรถยนต์ หากตัวเรือนวาล์วขัดข้องอย่างต่อเนื่อง จะส่งผลให้เกิดปัญหาดังต่อไปนี้: เวลาตอบสนองเพิ่มขึ้น การใช้พลังงานเพิ่มขึ้น และการกระจายตัวของน้ำมันไม่สม่ำเสมอ ด้วยการปรับเทียบที่เหมาะสม ตัวเรือนวาล์วสามารถตั้งค่าให้ทำงานได้อย่างมีประสิทธิภาพสูงสุดและสอดคล้องตามข้อกำหนดมาตรฐานของระบบที่ใช้งาน

หลีกเลี่ยงความล้มเหลวของระบบอย่างรุนแรงและค่าใช้จ่ายสูงด้วยการปรับเทียบที่ถูกต้อง

หนึ่งในสาเหตุทั่วไปของเวลาหยุดทำงานโดยไม่คาดคิดในระบบไฮดรอลิกคือ ตัวเรือนวาล์วที่ปรับค่าไม่ถูกต้อง ในสภาพแวดล้อมเชิงอุตสาหกรรม การหยุดทำงานของระบบเพียงระบบเดียวอาจทำให้สายการผลิตทั้งหมดหยุดชะงัก และก่อให้เกิดความสูญเสียมหาศาล ตัวอย่างเช่น ในการผลิตชิ้นส่วนยานยนต์ ระบบไฮดรอลิกที่มีตัวเรือนวาล์วปรับค่าไม่ถูกต้องจะผลิตชิ้นส่วนที่บกพร่อง ส่งผลให้เกิดต้นทุนเพิ่มเติมและเกิดความล่าช้าจากการทำงานซ้ำ ขณะที่การปรับค่าอย่างแม่นยำจะช่วยลดโอกาสการหยุดทำงาน รั่วไหล และความล้มเหลวของชิ้นส่วนลงได้อย่างมีนัยสำคัญ การรักษาประสิทธิภาพที่แม่นยำของตัวเรือนวาล์วจะเพิ่มความมั่นคงโดยรวมของระบบไฮดรอลิก ซึ่งจะลดความถี่ของการหยุดทำงานฉุกเฉิน และยืดอายุการใช้งานของอะไหล่หลักที่จำเป็น แนวคิดเช่นนี้สอดคล้องกับวิธีการประหยัดต้นทุนที่ผู้ผลิตระดับโลกนำมาใช้เพื่อปรับปรุงความยืดหยุ่นในการดำเนินงาน

การยกระดับประสิทธิภาพและความสามารถในการดำเนินงาน

ประสิทธิภาพในการดำเนินงานขึ้นอยู่กับความสามารถในการเคลื่อนย้ายของเหลวในระบบไฮดรอลิก ซึ่งส่งผลให้เวลาในการทำงานแต่ละรอบลดลงและใช้พลังงานน้อยลง หลายแอปพลิเคชันอุตสาหกรรมสามารถพิสูจน์ความจำเป็นของการปรับปรุงประสิทธิภาพเพียงเล็กน้อยได้ เนื่องจากเมื่อสะสมไปเรื่อย ๆ จะเกิดผลลัพธ์ที่สำคัญในระยะยาว ตัวอย่างเช่น ในแอปพลิเคชันสายการประกอบ ระบบไฮดรอลิกที่ผ่านการปรับเทียบอย่างแม่นยำจะทำงานอย่างสม่ำเสมอ และช่วยขจัดจุดคับขวดในการผลิต ทำให้ปริมาณการผลิตโดยรวมเพิ่มขึ้น นอกจากนี้ การปรับเทียบระบบไฮดรอลิกอย่างแม่นยำยังส่งเสริมประสิทธิภาพโดยรวมของระบบ ทำให้ระบบควบคุมเครื่องจักรตอบสนองต่อการเคลื่อนไหวที่วัดได้ได้ดีขึ้น ระดับประสิทธิภาพนี้มีความสำคัญยิ่งต่ออุตสาหกรรมต่าง ๆ เช่น อุตสาหกรรมยานยนต์และอุปกรณ์หนัก ซึ่งแม้แต่การเคลื่อนไหวที่เล็กที่สุดก็อาจส่งผลต่อคุณภาพของผลิตภัณฑ์และความปลอดภัยในการปฏิบัติงาน

แนวทางปฏิบัติมาตรฐานอุตสาหกรรมและข้อบังคับด้านความปลอดภัย

เมื่อพูดถึงระบบไฮดรอลิก โดยเฉพาะในภาคยานยนต์และเครื่องจักรหนัก ผู้เชี่ยวชาญในอุตสาหกรรมและหน่วยงานกำกับดูแลจะกำหนดมาตรฐานที่เข้มงวดที่สุด ด้วยการปรับค่าเทียบเคียง (Calibration) ให้กับตัวเรือนวาล์ว จึงสามารถปฏิบัติตามมาตรฐานเหล่านี้ได้ ซึ่งจะช่วยหลีกเลี่ยงทั้งบทลงโทษและปัญหาทางกฎหมายได้ ความปลอดภัยก็เป็นสิ่งที่ไม่อาจมองข้ามได้เช่นกัน ระบบไฮดรอลิกที่ทำงานผิดปกติอันเนื่องมาจากการปรับค่าเทียบเคียงที่ไม่เหมาะสม อาจก่อให้เกิดอันตรายร้ายแรงต่อผู้ปฏิบัติงาน รวมทั้งอุปกรณ์ทั้งหมดที่เกี่ยวข้อง ตัวอย่างหนึ่งที่เห็นได้ชัดคือเครื่องจักรก่อสร้าง ตัวเรือนวาล์วที่ไม่ได้รับการจัดแนวอย่างถูกต้องอาจก่อให้เกิดการเคลื่อนไหวหรือปฏิกิริยาที่ไม่คาดคิดจำนวนมาก ซึ่งอาจนำไปสู่อันตรายในที่สุด การปรับค่าเทียบเคียงนั้นมีหลายขั้นตอนที่เกี่ยวข้อง เนื่องจากถูกควบคุมโดยคำแนะนำทางเทคนิคที่หลากหลาย และมีจุดมุ่งหมายสูงสุดเพื่อให้ระบบไฮดรอลิกบรรลุสภาพที่ต้องการ พร้อมทั้งตอบสนองข้อกำหนดด้านความปลอดภัยและประสิทธิภาพการใช้งานอย่างครบถ้วน สิ่งนี้นำไปสู่ข้อสรุปว่า ผู้ผลิตชิ้นส่วนชั้นนำทั้งหมดและหน่วยงานกำกับดูแลต่างให้คำแนะนำที่สอดคล้องและสม่ำเสมอมากที่สุดเกี่ยวกับการปรับค่าเทียบเคียง ซึ่งยังส่งผลให้เกิดมาตรฐานอุตสาหกรรมที่ดีที่สุด และทำให้สถานที่ทำงานมีความปลอดภัยสูงสุด

การบำรุงรักษาและปรับเทียบเชิงรุก: กลยุทธ์เพื่อสร้างมูลค่าในระยะยาว

การลงทุนอย่างสม่ำเสมอในการปรับเทียบตัวเรือนวาล์วให้ความมั่นใจสูงสุดเกี่ยวกับอายุการใช้งานของระบบไฮดรอลิก ซึ่งเป็นไปได้เนื่องจากประสิทธิภาพที่ดีขึ้น ส่งผลให้ไม่มีเวลาหยุดทำงาน (zero downtime) ลดค่าใช้จ่ายในการซ่อมแซม และเพิ่มผลตอบแทนจากการลงทุน (ROI) สูงสุดผ่านอายุการใช้งานของชิ้นส่วนที่ยืดยาวขึ้น ข้อได้เปรียบนี้มีความสำคัญเป็นพิเศษสำหรับองค์กรระดับโลก ที่ระบบซึ่งทำงานอย่างสม่ำเสมอจะส่งเสริมความน่าเชื่อถือของห่วงโซ่อุปทานทั้งระบบ และเสริมสร้างความมั่นใจของลูกค้า นอกจากนี้ ยังช่วยลดค่าใช้จ่ายโดยรวมด้วย เนื่องจากระบบไฮดรอลิกเอง—เมื่อมีตัวเรือนวาล์วที่ผ่านการปรับเทียบแล้ว—มีแนวโน้มน้อยลงที่จะต้องเปลี่ยนชิ้นส่วนใหม่ และสอดคล้องกับความต้องการที่เพิ่มขึ้นสำหรับระบบที่สามารถลดผลกระทบต่อการดำเนินงาน (operational footprint) ผ่านการลดของเสียและการใช้ทรัพยากรอย่างมีประสิทธิภาพ โดยรวมแล้ว ผลกระทบที่เกิดขึ้นต่อการดำเนินงาน อายุการใช้งานที่ยืดยาวขึ้น และค่าใช้จ่ายที่ลดลง ล้วนเป็นเหตุผลที่เพียงพอที่จะจัดให้การปรับเทียบเป็นค่าใช้จ่ายจำเป็นสำหรับทุกองค์กร

การใช้ความรู้เชิงลึกของอุตสาหกรรมเพื่อการปรับเทียบที่แม่นยำ

การสอบเทียบแบบแม่นยำที่อาศัยความรู้เป็นพิเศษยังจำเป็นสำหรับเครื่องมือขั้นสูงอีกด้วย ผู้เชี่ยวชาญด้านวิศวกรรมในสาขาการสอบเทียบมีเครื่องมือล่าสุดและองค์ความรู้ทางเทคนิคที่จำเป็นในการวัดและปรับแต่งพารามิเตอร์ของตัวเรือนวาล์วให้มีความแม่นยำถึงระดับไมโครเมตร การสอบเทียบดำเนินการโดยผู้ให้บริการโซลูชันอุตสาหกรรมชั้นนำ ซึ่งมีความเชี่ยวชาญด้านวิศวกรรมเฉพาะสำหรับระบบไฮดรอลิกที่เกี่ยวข้อง และมีประสบการณ์ด้านวิศวกรรมมายาวนาน นอกจากนี้ ผู้ให้บริการเหล่านี้ยังเข้าใจหลักกลศาสตร์ของไหล และสามารถให้บริการเฉพาะทางเพื่อแก้ไขปัญหาเฉพาะที่เกิดขึ้นกับระบบนั้น ๆ ได้ ด้วยการใช้ความรู้เชิงอุตสาหกรรมดังกล่าว ระบบไฮดรอลิกจึงสามารถปรับแต่งให้ทำงานได้ในระดับความแม่นยำที่บริษัทผู้ผลิตรถยนต์และบริษัทผู้ผลิตในภาคอุตสาหกรรมทั่วโลกวางใจ

ผลกระทบจริงของการสอบเทียบต่อกระบวนการอุตสาหกรรม

ในโรงงานผลิตรถยนต์ ได้รับการพิสูจน์แล้วว่า วาล์วบอดี้ที่ผ่านการสอบเทียบอย่างแม่นยำในสายการประกอบไฮดรอลิกช่วยเพิ่มความสม่ำเสมอของกระบวนการ ซึ่งส่งผลให้อัตราข้อบกพร่องลดลง กรณีศึกษาหนึ่งที่ดำเนินการกับผู้ปฏิบัติงานเครื่องจักรหนักแสดงให้เห็นว่า เมื่อมีการสอบเทียบเป็นประจำ ระยะเวลาหยุดทำงานโดยไม่ได้วางแผนล่วงหน้าลดลงได้ถึงร้อยละ 30 ซึ่งส่งผลให้ประสิทธิภาพการทำงานเพิ่มขึ้นอย่างมาก ตัวอย่างเฉพาะเหล่านี้แสดงให้เห็นว่า การสอบเทียบสามารถส่งผลกระทบโดยตรงต่อผลลัพธ์ในการดำเนินงาน ไม่ว่าจะเป็นในโรงงานผลิตขนาดใหญ่หรือการประยุกต์ใช้งานด้านวิศวกรรมเฉพาะทาง ประโยชน์ของการสอบเทียบวาล์วบอดี้ล้วนมีทั้งด้านปริมาณและคุณภาพ ด้วยเหตุผลเหล่านี้ ธุรกิจจึงควรให้ความสำคัญกับการหลีกเลี่ยงความไม่ประสิทธิภาพของระบบ โดยการรวมขั้นตอนการบำรุงรักษานี้ไว้ในกระบวนการ เพื่อรักษาความสามารถในการแข่งขันในอุตสาหกรรมของตน