Hírek

Miért fontos a szeleptest kalibrálása a hidraulikus rendszerekben?

A szelepek szerepének megértése a hidraulikus rendszerekben

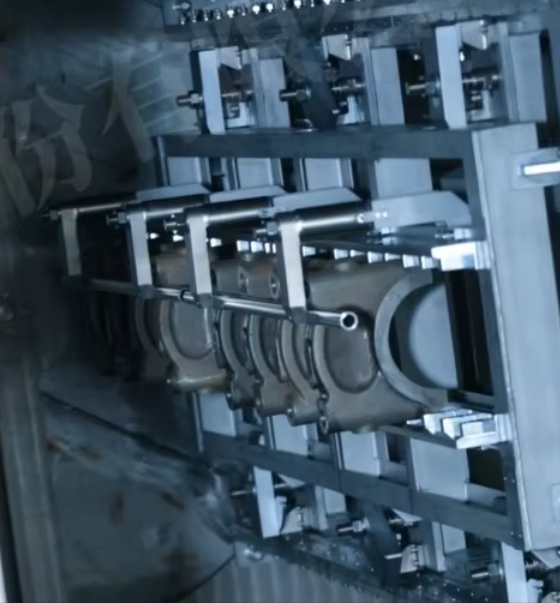

A szelepház a hidraulikus rendszerekben a működés „agya”. Az olaj áramlását szabályozza a rendszerben: mennyiségét, a nyomását és az áramlási irányát. Ez biztosítja a hengerek és motorok, valamint egyéb alkatrészek számára szükséges funkciókat. A szelepház megbízható működése döntő szerepet játszik a hidraulikus rendszerek hatékonyságában, különösen az építőiparban, a nehézgépek területén és az autógyártásban. A szelepház folyamatos hibás működése a következő problémákhoz vezet: a reakcióidő növekedése, az energiafogyasztás növekedése, valamint az olaj egyenetlen eloszlása. Megfelelő kalibrálással a szelepház úgy állítható be, hogy optimálisan működjön, és teljesítse a rendszerben való alkalmazásához szükséges szabványos követelményeket.

Költséges rendszerhibák elkerülése megfelelő kalibrálással

A hidraulikus rendszerek váratlan leállásainak egyik gyakori oka a rosszul kalibrált szeleptestek. Ipari környezetben egyetlen rendszerhiba leállíthatja az egész gyártósor működését, és óriási veszteségekhez vezethet. Például az autóalkatrészek gyártása során a rosszul kalibrált szeleptestekkel rendelkező hidraulikus rendszerek hibás alkatrészeket állítanak elő, ami további költségekhez és újrafeldolgozási késedelmekhez vezet. A pontos kalibrálás csökkenti a rendszerleállások, szivárgások és alkatrészhibák bekövetkezésének valószínűségét. A szeleptestek pontos működésének fenntartása növeli a hidraulikus rendszerek általános stabilitását, csökkenti a vészhelyzeti leállások gyakoriságát, és meghosszabbítja a lényeges pótalkatrészek élettartamát. Ez a megközelítés összhangban van a globális gyártók által alkalmazott költségcsökkentési módszerekkel, amelyek célja az üzemeltetési rugalmasság javítása.

Az üzemeltetési hatékonyság és teljesítmény javítása

Az üzemelési hatékonyságot az határozza meg, mennyire hatékonyan mozgatják a folyadékot a hidraulikus rendszerekben. Ez lehetővé teszi a ciklusidők javulását és az energiafelhasználás csökkenését. Számos ipari alkalmazás indokolja a kis hatékonyságnövekedések szükségességét, mivel hosszú távon jelentős előnyökhöz vezetnek. Például gyártósori alkalmazásokban a kalibrált hidraulikus rendszerek egyenletesen működnek, és megszüntetik a termelési szűk keresztmetszeteket, ami növeli az összesített áteresztőképességet. Emellett a pontos hidraulikus kalibrációk javítják az egész rendszer teljesítményét, így a gépvezérlések érzékenyebben reagálnak a mért mozgásokra. Ez a teljesítményszint kritikusan fontos az autóiparban és a nehézgépek gyártásában, ahol akár a legkisebb mozgások is hatással vannak a termék minőségére és az üzemeltetés biztonságára.

Az ipari szabványok és biztonsági előírások irányítása

Amikor hidraulikus rendszerekre kerül sor, különösen az autóipari és nehézgépek szektorában, az ipari szakemberek és a szabályozó szervek a leghatározottabb rendszereket alkalmazzák. A szeleptest kalibrálásával ezeket a szabványokat teljesíthetjük, elkerülve ezzel egyaránt a bírságokat és a jogi problémákat. A biztonság sem hanyagolható el. A rosszul kalibrált hidraulikus rendszerek működési zavara komoly veszélyt jelenthet az üzemeltetőkre, valamint az érintett berendezésekre is. Ennek egy példája a építőgépek szektorából származik: egy helytelenül beállított szeleptest számos váratlan működést eredményezhet, amely végül sérülést okozhat. A kalibrálás több lépésből áll, mivel számos műszaki utasítás szabályozza, és célja a hidraulikus rendszerek kívánt állapotának elérése, miközben teljesülnek a biztonsági és funkcionális követelmények is. Ebből következik, hogy minden első osztályú alkatrészgyártó és szabályozó szerv egységes ajánlásokat fogalmaz meg a kalibrálással kapcsolatban. Ez továbbá a legjobb ipari szabványt biztosítja, és a munkahelyeket a lehető legbiztonságosabbá teszi.

Proaktív karbantartás és kalibrálás: Stratégia a hosszú távú érték megőrzésére

A szeleptestek rendszeres kalibrálásába történő beruházás a legnagyobb érvényességet biztosítja a hidraulikus rendszerek élettartamát illetően. Ezt az javult működés teszi lehetővé, amelynek eredményeként nulla leállásidő, csökkent javítási költségek és maximalizált megtérülés érhető el a komponensek hosszabb élettartama révén. Ez különösen igaz a globális vállalatokra, ahol a folyamatosan stabilan működő rendszerek hozzájárulnak az egész ellátási lánc megbízhatóságához, és erősítik az ügyfelek bizalmát. A költségeken túl a hidraulikus rendszerek maguk – kalibrált szeleptestekkel felszerelve – kevesebb eséllyel igényelnek cserét, és jobban illeszkednek a növekvő igényekhez, amelyek a működési nyomot csökkentő, hulladékot csökkentő és erőforrásokat optimalizáló rendszerek iránti igényt tükrözik. Összességében a működési hatás, a hosszabb élettartam és a csökkent költségek alátámasztják a kalibrálás kezdeti költségét, és szükségszerű lépésként jelenítenek meg bármely szervezet számára.

Szakmai ismeretek kihasználása pontos kalibrálás érdekében

A szakértői ismeretekre alapozott, nagy pontosságú kalibrálás szükséges a fejlett eszközök esetében is. A kalibrálási területen dolgozó mérnöki szakértők rendelkeznek a legmodernebb eszközökkel és a szelepház paramétereinek mikrométeres pontossággal történő méréséhez és finomhangolásához szükséges műszaki tudással. A kalibrálást a világ vezető ipari megoldásszolgáltatói végzik. Ők rendelkeznek a konkrét hidraulikus rendszerre szakosodott mérnöki szakértelemmel, valamint évekig tartó mérnöki tapasztalattal. Emellett jól ismerik a folyadékmechanikát, és speciális szolgáltatásokat nyújtanak a rendszer egyes problémás elemeinek kezelésére. Az ilyen ipari szakértelem felhasználásával a hidraulikus rendszerek optimalizálhatók úgy, hogy elérjék azt a pontossági szintet, amelyre a világ autóipari és gyártóipari vállalatai támaszkodnak.

A kalibrálás valós világbeli hatása az ipari folyamatokra

Az autógyártó üzemekben bebizonyosodott, hogy a kalibrált szeleptestek a hidraulikus szerelővonalakon növelik a folyamatok konzisztenciáját, ami csökkenti a hibarátaokat. Egy konkrét esettanulmány, amely nehézgépek kezelőit vizsgálta, azt mutatta ki, hogy rendszeres kalibrálással az üzemzavarok 30 százalékkal csökkentek, ami jelentősen növelte termelékenységüket. Ezek a példák jól szemléltetik, hogyan befolyásolja közvetlenül a kalibrálás a működési eredményeket. Mindegy, hogy egy nagy léptékű gyártóüzemről vagy egy specializált mérnöki alkalmazásról van szó: a szeleptestek kalibrálásának előnyei mind mérhetők, mind minőségi jellegűek. Ezért a vállalkozásoknak a rendszerhatékonyság csökkenésének elkerülése érdekében ezt a karbantartási lépést be kell építeniük, hogy versenyképesek maradjanak iparágukban.