Nachrichten

Warum ist die Kalibrierung des Ventilkörpers für hydraulische Systeme wichtig?

Verständnis der Funktion von Ventilen in hydraulischen Systemen

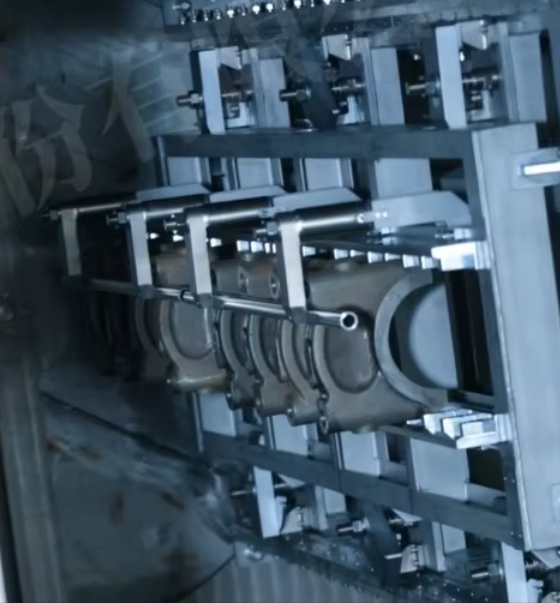

Der Ventilkörper in hydraulischen Systemen ist das zentrale Steuerelement des gesamten Systems. Er regelt das Öl im System – wie viel fließt, welcher Druck vorliegt und in welche Richtung das Öl strömt. Dadurch werden die erforderlichen Funktionen anderer Komponenten wie Zylinder und Motoren bereitgestellt. Das zuverlässige Funktionieren des Ventilkörpers spielt eine entscheidende Rolle für die Effizienz hydraulischer Systeme, insbesondere im Bauwesen, bei schwerem Gerät und in der Automobilfertigung. Ein ständig fehlerhaft arbeitender Ventilkörper führt zu folgenden Problemen: Verlängerung der Reaktionszeit, erhöhter Energieverbrauch sowie ungleichmäßige Ölzufuhr. Durch die richtige Kalibrierung kann ein Ventilkörper so eingestellt werden, dass er optimal und innerhalb der vorgeschriebenen Systemanforderungen arbeitet.

Teure Systemausfälle durch korrekte Kalibrierung vermeiden

Eine der häufigsten Ursachen für unerwartete Ausfallzeiten in hydraulischen Systemen ist eine fehlerhafte Kalibrierung der Ventilkörper. In einem industriellen Umfeld kann bereits ein Systemausfall die gesamte Produktionslinie zum Stillstand bringen und zu erheblichen Verlusten führen. Beispielsweise führen hydraulische Systeme mit falsch kalibrierten Ventilkörpern bei der Herstellung von Automobilkomponenten zu fehlerhaften Teilen, was zusätzliche Kosten und Verzögerungen durch Nacharbeit verursacht. Eine präzise Kalibrierung minimiert das Risiko von Ausfällen, Leckagen und Komponentenversagen. Die Aufrechterhaltung einer genauen Leistung der Ventilkörper erhöht die Gesamtstabilität hydraulischer Systeme, verringert die Häufigkeit von Notausfällen und verlängert die Lebensdauer wesentlicher Ersatzteile. Dieser Denkansatz entspricht den kostensparenden Methoden, die globale Hersteller einsetzen, um ihre betriebliche Flexibilität zu verbessern.

Steigerung der betrieblichen Effizienz und Leistung

Die betriebliche Effizienz wird durch die Effektivität bestimmt, mit der Flüssigkeit in hydraulischen Systemen bewegt wird. Dadurch lassen sich Zykluszeiten verkürzen und der Energieverbrauch senken. Viele industrielle Anwendungen rechtfertigen den Einsatz kleiner Effizienzsteigerungen, da sich diese im Zeitverlauf zu erheblichen Gewinnen summieren. So arbeiten beispielsweise kalibrierte hydraulische Systeme in Montagelinien zuverlässig und beseitigen Produktionsengpässe, wodurch die Gesamtproduktivität steigt. Zudem verbessern präzise hydraulische Kalibrierungen die Gesamtleistung des Systems, sodass die Maschinensteuerung empfindlicher auf die gemessenen Bewegungen reagiert. Dieses Leistungsniveau ist für Branchen wie die Automobilindustrie und den Schwergerätebau von entscheidender Bedeutung, da bereits kleinste Bewegungsabweichungen die Produktqualität und die Betriebssicherheit beeinflussen.

Leitende Industriestandards und Sicherheitsvorschriften

Wenn es um hydraulische Systeme geht – insbesondere im Automobil- und Schwermaschinenbereich – stellen Branchenexperten und zuständige Aufsichtsbehörden die strengsten Anforderungen. Durch die Kalibrierung des Ventilgehäuses können diese Standards eingehalten werden, wodurch sowohl Geldstrafen als auch rechtliche Probleme vermieden werden. Auch die Sicherheit darf nicht außer Acht gelassen werden: Fehlfunktionen hydraulischer Systeme infolge einer unzureichenden Kalibrierung stellen eine ernsthafte Gefahr für die Bediener sowie für sämtliche beteiligten Maschinen und Geräte dar. Ein Beispiel hierfür stammt aus dem Bereich der Baumaschinen: Ein falsch ausgerichtetes Ventilgehäuse kann zu einer Vielzahl unerwarteter Bewegungsabläufe führen, die letztlich Verletzungen zur Folge haben können. Der Kalibrierungsprozess umfasst zahlreiche Schritte, da er sich nach einer Vielzahl technischer Vorgaben richtet und letztendlich darauf abzielt, den gewünschten Betriebszustand der hydraulischen Systeme zu erreichen – stets unter Einhaltung der erforderlichen Sicherheits- und Funktionsanforderungen. Daraus folgt, dass alle führenden Komponentenhersteller sowie zuständige Aufsichtsbehörden konsistenteste Empfehlungen zur Kalibrierung geben. Dies trägt zudem maßgeblich zur Festlegung des besten Industriestandards bei und sorgt für maximale Sicherheit am Arbeitsplatz.

Proaktive Wartung und Kalibrierung: Eine Strategie für langfristigen Wert

Regelmäßige Investitionen in die Kalibrierung von Ventilblöcken liefern die stärkste Bestätigung für die Langlebigkeit hydraulischer Systeme. Dies wird durch eine verbesserte Leistung ermöglicht, die zu einer Ausfallzeit von null, geringeren Reparaturkosten und einer maximierten Rendite infolge einer längeren Komponentenlebensdauer führt. Dies gilt insbesondere für globale Unternehmen, bei denen ein konsistentes Systemverhalten zur Zuverlässigkeit der gesamten Lieferkette beiträgt und das Kundenvertrauen stärkt. Über die reinen Kosten hinaus sind hydraulische Systeme mit kalibrierten Ventilblöcken weniger häufig auszutauschen und erfüllen die wachsenden Anforderungen an Systeme, die durch Abfallvermeidung und Ressourcenoptimierung einen geringeren betrieblichen Fußabdruck erzeugen. Insgesamt rechtfertigen der operative Nutzen, die Langlebigkeit und die reduzierten Kosten die anfänglichen Aufwendungen für die Kalibrierung als zwingende Notwendigkeit für jedes Unternehmen.

Nutzung branchenspezifischen Know-hows für präzise Kalibrierung

Eine wissensbasierte Präzisionskalibrierung ist auch für anspruchsvolle Werkzeuge erforderlich. Ingenieurexperten auf dem Gebiet der Kalibrierung verfügen über hochmoderne Werkzeuge und das technische Know-how, um die Parameter eines Ventilkörpers bis auf Mikrometergenauigkeit zu messen und feinjustieren zu können. Die Kalibrierung wird von führenden Anbietern industrieller Lösungen durchgeführt. Diese verfügen über ingenieurtechnisches Fachwissen speziell für das jeweilige hydraulische System und bieten jahrelange Ingenieurserfahrung. Zudem verstehen sie Strömungsmechanik und bieten maßgeschneiderte Dienstleistungen für spezifische Systemprobleme. Durch den Einsatz dieses branchenspezifischen Wissens können hydraulische Systeme so optimiert werden, dass sie die Präzision erreichen, auf die sich weltweit Automobil- und Fertigungsunternehmen verlassen.

Die reale Auswirkung der Kalibrierung auf industrielle Prozesse

In Automobilfertigungsanlagen hat sich gezeigt, dass kalibrierte Ventilgehäuse in hydraulischen Montagelinien die Prozesskonsistenz erhöhen, was wiederum die Ausschussrate senkt. Eine konkrete Fallstudie mit Bedienern schwerer Maschinen zeigte, dass bei regelmäßiger Kalibrierung die unplanmäßige Ausfallzeit um 30 Prozent eliminiert wurde, wodurch die Produktivität erheblich stieg. Diese Beispiele verdeutlichen, wie die Kalibrierung direkten Einfluss auf betriebliche Ergebnisse nehmen kann. Ob es sich um eine großtechnische Produktionsanlage oder eine spezialisierte technische Anwendung handelt – die Vorteile der Ventilgehäuse-Kalibrierung sind sowohl quantifizierbar als auch qualitativ messbar. Aus diesen Gründen sollten Unternehmen darauf achten, Systemineffizienzen durch die Integration dieses Wartungsschritts zu vermeiden, um im Wettbewerb ihrer Branche bestehen zu können.