Новости

Почему точность критически важна при производстве коленчатых валов?

Коленчатые валы и их важность в транспортных средствах

Коленчатые валы являются «силовыми сердцами» автомобильного двигателя, преобразуя поступательное движение поршней во вращательное движение, необходимое для движения. Даже незначительные отклонения в размерах коленчатого вала, такие как погрешность концентричности шейки вала всего в 0,01 мм, могут привести к неравномерному распределению нагрузки внутри коленчатого вала и вызвать шум двигателя. Это неравномерное распределение силы может ускорить износ подшипников и других деталей двигателя, а в крайних случаях сократить срок службы двигателя на 30 %. Чтобы двигатель считался надёжным и экономичным, точность изготовления коленчатого вала должна быть оптимальной. Это имеет решающее значение для общей производительности двигателя.

Проблемы с точностью и их влияние на работоспособность коленчатого вала

Различные типы дефектов точности коленчатых валов могут включать проблемы с чистотой поверхности, а также масштаб и степень неравномерности размеров коренных шеек и шатунных шеек, а также коробление из-за некачественной термообработки. Например, если чистота обработки поверхности шейки коленчатого вала становится грубее, чем Ra 0,8 мкм, площадь контакта шеек с подшипниками будет меньше оптимальной, что приведёт к локальному перегреву. Со временем это вызовет задир подшипника, что потребует полной разборки и ремонта двигателя. Напротив, отклонение размеров приведёт к нарушению степени сжатия в двигателе, что вызовет падение мощности и увеличение расхода топлива. Эти многочисленные проблемы лишь подчёркивают важность соблюдения точности на всех этапах производства коленчатого вала, включая ковку и окончательную отделку.

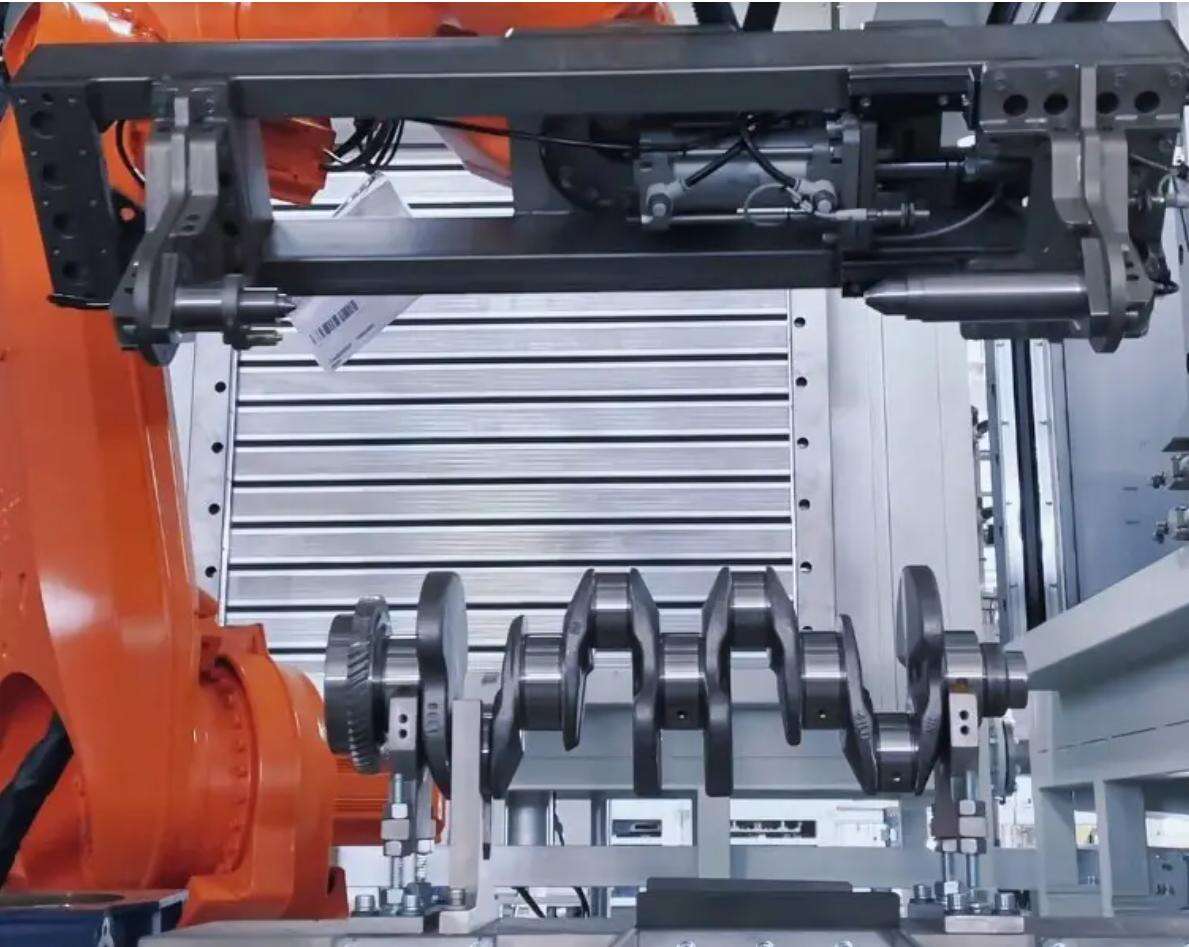

Специализированное оборудование, необходимое для обеспечения точности

Для обеспечения необходимой стабильности при производстве прецизионных коленчатых валов требуется инвестиций в специализированное производственное и контрольное оборудование. Например, крайне важно удалять металлическую стружку, остатки СОЖ и другие загрязнения с поверхности коленчатого вала и внутренних масляных каналов на высокоточных промышленных установках для очистки. Даже самые мелкие частицы, оставшиеся на поверхности, могут привести к появлению царапин на наиболее критических участках на последующих этапах обработки коленчатого вала, что приведёт к потере точности, что крайне нежелательно. С точки зрения контроля, интеллектуальное визуальное оборудование использует камеры высокого разрешения и передовые алгоритмы анализа. Чтобы гарантировать, что на сборку двигателя поступают только коленчатые валы, соответствующие самым строгим требованиям по точности, эти инструменты способны обнаруживать и идентифицировать микродефекты, такие как волосные трещины и поверхностные дефекты.

Мировые стандарты прецизионных коленчатых валов

В автомобильной промышленности существуют допуски, которые могут варьироваться в зависимости от региона и типа применения, однако есть отраслевые стандарты, соблюдаемые автопроизводителями по всему миру. Международная организация по стандартизации (ISO) устанавливает допуски для коленчатых валов легковых автомобилей, определяя значения ±0,005 мм для диаметров основных шеек и плоскостность поверхности 0,002 мм на метр в пределах соответствующих норм. Для тяжелых грузовиков стандарты более строгие, поскольку коленчатые валы работают под более высокими нагрузками в течение длительного времени. Североамериканские и европейские автопроизводители руководствуются стандартами Общества автомобильных инженеров (SAE), тогда как азиатские производители следуют стандартам Ассоциации производителей автомобилей Японии (JAMA). Стандарты могут различаться в зависимости от региона, но существует единое понимание того, что коленчатые валы должны изготавливаться с максимальной точностью.

Долгосрочные преимущества точности коленчатого вала

Долгосрочные преимущества точного производства коленчатых валов. Точные коленчатые валы имеют долгосрочную ценность для автопроизводителей и конечных пользователей. Для автопроизводителей это означает повышение точности производства коленчатых валов, снижение количества бракованных деталей, сокращение затрат на переделку и производственные задержки. Также снижаются расходы, связанные с бракованными деталями. Исследовательский центр автомобильного производства выяснил, что на заводах, применяющих методы точного контроля, уровень брака при производстве коленчатых валов на 25% ниже. Потребители также получают выгоду от высокой точности производства. Коленчатые валы высокого качества обеспечивают более плавную работу двигателей и улучшают топливную экономичность. Потребители платят на тысячи меньше в течение всего срока службы автомобиля, а ремонты требуются реже. Хорошо согласованные компоненты и точные коленчатые валы улучшают эффективность сгорания топлива, снижают выбросы и способствуют уменьшению общего углеродного следа планеты.