Novice

Zakaj je natančnost ključna pri izdelavi kolenčaka?

Kolenčaki in njihova pomembnost v vozilih

Kolenčaki so »srca moči« avtomobilskih motorjev, saj spremenijo linearno gibanje batov v krožno gibanje, potrebno za pogon. Tudi najmanjše odstopanje pri dimenzijah kolenčaka, kot je koncentričnost ležišča z natančnostjo napake 0,01 mm, lahko povzroči neenakomerno porazdelitev sile znotraj kolenčaka, kar se kaže v hrupu motorja. Ta neenakomerna porazdelitev sil lahko pospeši obrabo ležajev in drugih delov motorja ter v ekstremnih primerih skrajša življenjsko dobo motorja za 30 %. Da se motor šteje za zanesljiv in gorivo učinkovit, mora biti natančnost izdelave kolenčaka optimalna. To je ključno za celostno zmogljivost motorja.

Težave s natančnostjo in kako lahko vplivajo na delovanje kolenčega gredi

Različne vrste napak natančnosti pri kolenčih gredih lahko vključujejo težave s površinsko gladkostjo, merilo in stopnjo neenakomernosti dimenzij glavnih ležajnih vratil in vodilnih ležajev ter upogib zaradi slabega toplotnega obdelovanja. Na primer, če postane površinska gladkost ležajnega vratila kolenčega gredi bolj hrapava od Ra 0,8 μm, bodo ležajna vratila imela manj kot optimalno stikalno površino z ležajem, kar bo povzročilo lokalno pregrevanje. To bo sčasoma povzročilo zatikanje ležaja, kar bo zahtevalo demontažo in popravilo celotnega motorja. Nasprotno pa bo odstopanje dimenzij povzročilo napako kompresijskega razmerja motorja, kar bo povzročilo padec moči in povečano porabo goriva. Te večkratne težave le kažejo na pomembnost natančnosti pri vseh korakih izdelave kolenčega gredi, vključno s kovanjem ter končnim dokončanjem.

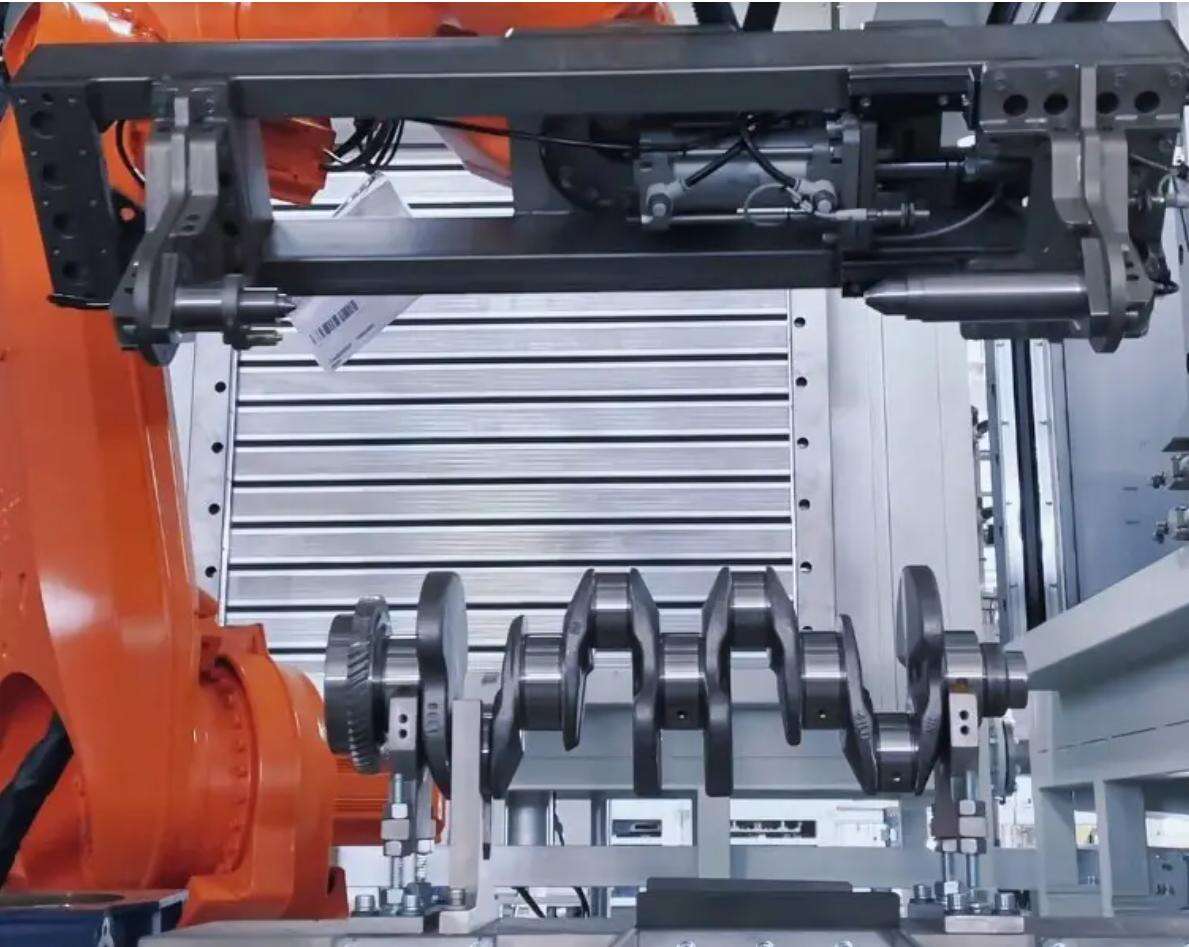

Specializirana oprema, potrebna pri zagotavljanju natančnosti

Za ohranjanje nujne konsistentnosti pri izdelavi natančnostnih motoričnih gredi je potrebno vlagati v specializirano proizvodno in kontrolno opremo. Na primer, odstranjevanje kovinskih ostružkov, ostankov hladilne tekočine in drugih onesnažil s površine gredi ter notranjih oljnih kanalov na visoko preciznih industrijskih čistilnih napravah je zelo pomembno. Čeprav najmanjše delce pustimo na površini, lahko pride do poškodb najbolj kritičnih področij v nadaljnjih obdelovalnih korakih, kar povzroči izgubo natančnosti, kar je zelo žalostno. Pri kontroli pametne vizualne inspekcijske naprave uporabljajo visokoločljive kamere in napredne algoritme za optimizacijo. Za zagotovitev, da le gredi, ki izpolnjujejo najstrožje zahteve glede natančnosti, preidete na sestavljanje motorja, so ti orodja sposobna zaznati in identificirati mikropomanjkljivosti, kot so drobni razpoki in površinske napake.

Svetovni standardi za natančnostne motorične gredi

V industriji izdelave kolenčakov obstajajo tolerance, ki se lahko razlikujejo glede na regijo in vrsto uporabe, vendar obstajajo standardi industrije, ki jih po vsem svetu sledijo proizvajalci avtomobilov. Mednarodna organizacija za standardizacijo (ISO) določa tolerance za kolenčake osebnih avtomobilov z toleranco ±0,005 mm za ključne premerne površine ležišč in ravnost površine 0,002 mm na meter, znotraj ustreznih mej. Za težke tovorne vozile so standardi strožji, saj kolenčaki delujejo pod višjimi obremenitvami daljše časovne obdobje. Proizvajalci avtomobilov v Severni Ameriki in Evropi delujejo v skladu s standardi Društva avtomobilske tehnike (SAE), medtem ko azijski proizvajalci sledijo standardom Japonskega združenja proizvajalcev avtomobilov (JAMA). Standardi se lahko razlikujejo od regije do regije, vendar obstaja eno skupno razumevanje, in sicer da morajo biti kolenčaki izdelani z največjo natančnostjo.

Dolgoročne prednosti natančnosti kolenčaka

Dolgoročne prednosti natančne izdelave kolenčastih gredi imajo dolgotrajno vrednost za proizvajalce avtomobilov in končne uporabnike. Za proizvajalce avtomobilov pomeni izboljšanje natančnosti pri izdelavi kolenčastih gredi, zmanjšanje napak v delih, zmanjšanje stroškov popravil in zamud v proizvodnji. Zmanjšujejo se tudi stroški defektnih delov. Raziskovalno središče za proizvodnjo avtomobilov je ugotovilo, da tovarne z uporabo tehnik natančne kontrole proizvedejo 25 % manj defektnih kolenčastih gredi. Tudi potrošniki imajo koristi od natančne proizvodnje. Kolenčaste gredi visoke natančnosti omogočajo gladkemu delovanju motorja in izboljšano porabo goriva. V času uporabe vozila potrošniki porabijo na vzdrževanju tisoče evrov manj, popravila pa so redkejša. Pravilno poravnani sestavni deli in natančne kolenčaste gredi izboljšujejo učinkovitost zgorevanja goriva, zmanjšujejo emisije in prispevajo k zmanjšanju globalnega ogljičnega odtisa.