Berita

Mengapa Presisi Sangat Penting dalam Pembuatan Crankshaft?

Poros Engkol dan Pentingnya dalam Kendaraan

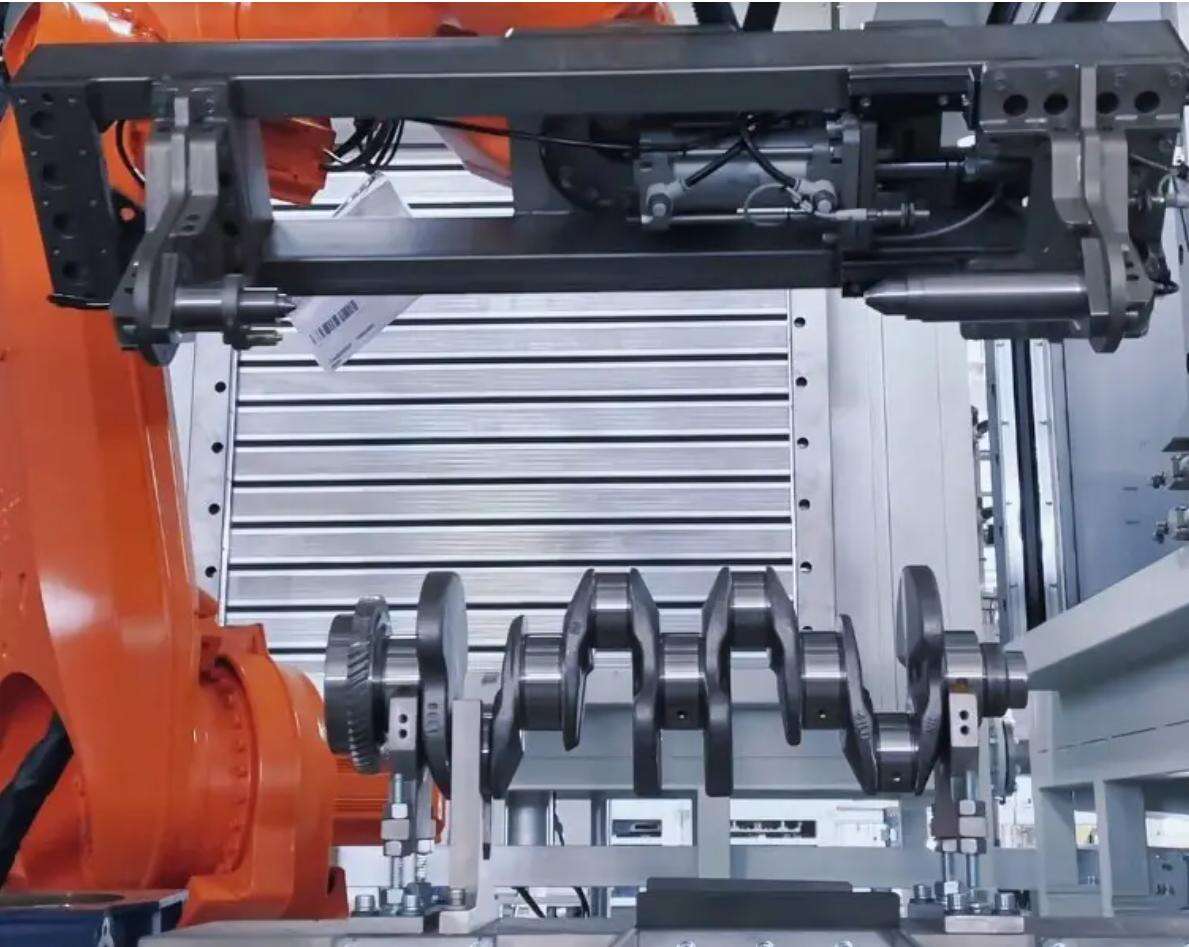

Poros engkol merupakan "jantung tenaga" mesin otomotif, yang bertanggung jawab mengubah gerakan lurus piston menjadi gerakan rotasi yang diperlukan untuk propulsi. Bahkan penyesuaian terkecil sekalipun pada dimensi poros engkol, seperti kesalahan presisi konsentrisitas journal sebesar 0,01 mm, dapat menyebabkan distribusi gaya yang tidak merata di dalam poros engkol sehingga menimbulkan kebisingan mesin. Distribusi gaya yang tidak merata ini dapat menyebabkan bantalan dan komponen mesin lainnya lebih cepat aus, dan dalam kasus ekstrem memperpendek umur mesin hingga 30%. Agar mesin dianggap andal dan hemat bahan bakar, presisi konstruksi poros engkol harus optimal. Hal ini sangat penting bagi kinerja mesin secara keseluruhan.

Masalah pada Ketelitian dan Dampaknya terhadap Fungsi Crankshaft

Berbagai jenis cacat ketelitian pada crankshaft dapat mencakup masalah pada hasil akhir permukaan, skala, serta tingkat ketidakteraturan dimensi pada bantalan utama dan bantalan batang penghubung, serta pelengkungan akibat perlakuan panas yang buruk. Sebagai contoh, jika hasil akhir permukaan journal crankshaft menjadi lebih kasar dari Ra 0,8μm, maka area kontak antara journal crankshaft dengan bantalan akan berkurang sehingga tidak optimal, yang menyebabkan panas lokal berlebih. Hal ini pada akhirnya akan menyebabkan macetnya bantalan, yang mengharuskan seluruh mesin dibongkar dan diperbaiki. Di sisi lain, penyimpangan dimensi akan menimbulkan kesalahan pada rasio kompresi mesin yang mengakibatkan penurunan tenaga dan peningkatan konsumsi bahan bakar. Berbagai masalah tersebut menunjukkan betapa pentingnya ketelitian dalam setiap tahap pembuatan crankshaft, termasuk proses tempa maupun proses finishing akhir.

Peralatan Khusus yang Dibutuhkan dalam Jaminan Presisi

Untuk menjaga konsistensi yang diperlukan dalam mencapai produksi poros engkol yang presisi, seseorang perlu berinvestasi pada peralatan manufaktur dan pemeriksaan khusus. Sebagai contoh, menghilangkan serpihan logam, sisa pendingin, dan kontaminan lainnya dari permukaan poros engkol serta saluran oli internal menggunakan mesin pembersih presisi industri berkualitas tinggi sangatlah penting. Membiarkan bahkan partikel terkecil pun menempel di permukaan dapat menyebabkan goresan pada area paling kritis selama tahap pemrosesan lanjutan poros engkol, sehingga mengakibatkan kehilangan ketepatan yang sangat disayangkan. Di sisi pemeriksaan, peralatan inspeksi visual cerdas menggunakan kamera resolusi tinggi dan algoritma optimasi canggih. Untuk memastikan hanya poros engkol yang memenuhi persyaratan presisi paling ketat yang diteruskan ke perakitan mesin, peralatan ini mampu mendeteksi dan mengidentifikasi cacat mikro seperti retakan halus dan cacat permukaan.

Standar Poros Engkol Presisi Dunia

Untuk industri poros engkol, terdapat toleransi yang dapat berubah tergantung wilayah dan jenis aplikasi, namun ada standar industri yang diikuti secara global oleh produsen otomotif. Organisasi Internasional untuk Standardisasi (ISO) menetapkan toleransi untuk poros engkol mobil penumpang dengan spesifikasi toleransi ±0,005 mm untuk diameter journal utama dan kelurusan permukaan sebesar 0,002 mm per meter serta dalam batas-batas yang ditentukan. Untuk truk besar, standarnya lebih ketat karena poros engkol bekerja pada beban yang lebih tinggi selama periode yang lebih lama. Produsen otomotif Amerika Utara dan Eropa beroperasi berdasarkan standar Society of Automotive Engines (SAE), sedangkan produsen otomotif Asia mengikuti standar Japan Automobile Manufacturers Association (JAMA). Standar dapat berbeda menurut wilayah, tetapi ada satu pemahaman umum yaitu poros engkol harus diproduksi dengan presisi setinggi mungkin.

Manfaat Jangka Panjang dari Presisi Poros Engkol

Manfaat Jangka Panjang dari Presisi Produksi Crankshaft, crankshaft presisi memiliki nilai jangka panjang bagi produsen otomotif dan pengguna akhir. Bagi produsen otomotif, hal ini meningkatkan ketepatan produksi crankshaft, mengurangi suku cadang cacat, serta memangkas biaya perbaikan ulang dan keterlambatan produksi. Biaya suku cadang cacat juga menurun. Sebuah pusat penelitian manufaktur otomotif menemukan bahwa pabrik-pabrik produksi otomotif yang menerapkan teknik kontrol presisi menghasilkan crankshaft cacat dengan tingkat 25% lebih rendah. Konsumen juga mendapat manfaat dari presisi produksi. Crankshaft berkualitas presisi menghasilkan mesin yang beroperasi lebih halus dengan efisiensi bahan bakar yang lebih baik. Konsumen mengeluarkan biaya perawatan ribuan dolar lebih sedikit selama masa pakai kendaraan, dan perbaikan menjadi lebih jarang. Komponen yang sejajar dengan baik dan crankshaft yang presisi meningkatkan efisiensi pembakaran bahan bakar, mengurangi emisi, serta membantu menekan jejak karbon global.