Nachrichten

Warum ist Präzision bei der Herstellung von Kurbelwellen entscheidend?

Kurbelwellen und ihre Bedeutung in Fahrzeugen

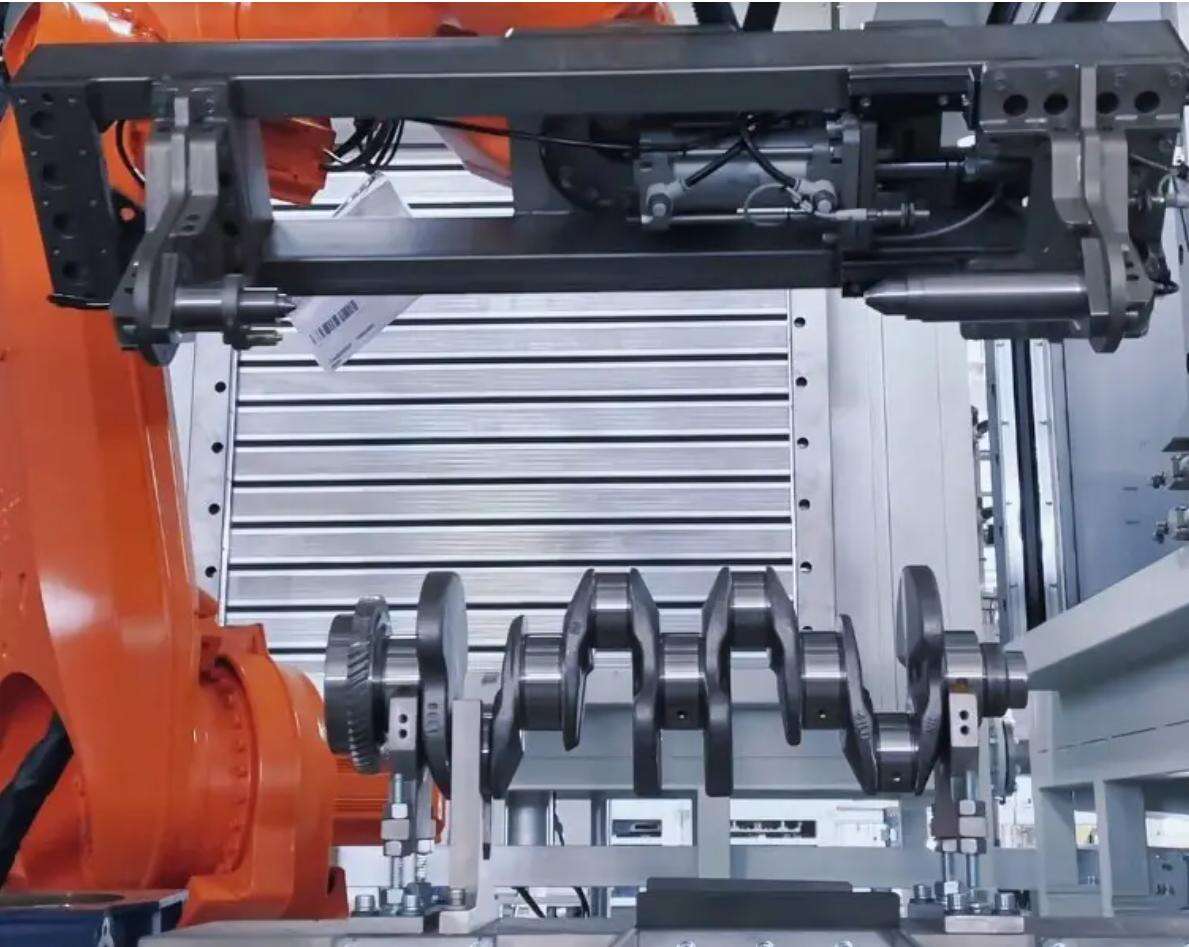

Kurbelwellen sind die „Kraft-Herzen“ des Automotors und dafür verantwortlich, die lineare Bewegung der Kolben in die für den Antrieb notwendige Kreisbewegung umzuwandeln. Bereits geringste Abweichungen bei der Kurbelwellendimension, wie eine Lagerkonzentrik mit einer Präzisionsabweichung von 0,01 mm, können eine ungleichmäßige Kraftverteilung innerhalb der Kurbelwelle verursachen, was zu Motorgeräuschen führt. Diese ungleichmäßige Kraftverteilung kann dazu führen, dass Lager und andere Motorteile schneller verschleißen, und im Extremfall die Lebensdauer des Motors um bis zu 30 % verkürzt wird. Damit ein Motor als zuverlässig und kraftstoffeffizient gilt, muss die Präzision bei der Herstellung der Kurbelwelle optimal sein. Dies ist entscheidend für die Gesamtleistung des Motors.

Probleme mit der Präzision und deren Auswirkungen auf die Funktionalität der Kurbelwelle

Die verschiedenen Arten von Präzisionsfehlern bei Kurbelwellen können Probleme mit der Oberflächenbeschaffenheit, die Skalierung sowie das Ausmaß der Unebenheit der Abmessungen der Hauptlagerzapfen und Pleuellagerzapfen umfassen, ebenso wie Verzug aufgrund einer schlechten Wärmebehandlung. Wenn beispielsweise die Oberflächenbeschaffenheit der Kurbelwellenzapfen rauer als Ra 0,8 μm wird, haben die Kurbelwellenzapfen eine geringere als die optimale Kontaktfläche mit dem Lager, was zu lokaler Überhitzung führt. Dies kann nach einiger Zeit zum Festfressen des Lagers führen, wodurch der gesamte Motor zerlegt und repariert werden muss. Umgekehrt erzeugt eine Maßabweichung einen Fehler im Motorverdichtungsverhältnis, was zu einem Leistungsabfall und einem Anstieg des Kraftstoffverbrauchs führt. Diese vielfältigen Probleme verdeutlichen lediglich die Bedeutung von Präzision in allen Schritten der Kurbelwellenfertigung, einschließlich des Schmiedens sowie der abschließenden Endbearbeitung.

Für die Sicherstellung der Präzision erforderliche Spezialausrüstung

Um die für die Präzisions-Krankschahlproduktion notwendige Konsistenz zu erhalten, muss in spezielle Fertigungs- und Prüfgeräte investiert werden. So ist beispielsweise die Entfernung von Metallsplittern, Kühlmittelrückständen und anderen Schadstoffen von der Kurbelwellenoberfläche und den inneren Ölläufen bei hochwertigen industriellen Präzisionsreinigungsmaschinen von entscheidender Bedeutung. Die Verarbeitung der Kurbelwelle kann durch die Verlegung der kleinsten Partikel auf der Oberfläche zu Kratzern in den kritischsten Bereichen führen, was zu einem sehr bedauerlichen Verlust der Präzision führt. Auf der Inspektionsseite verwenden intelligente visuelle Inspektionsgeräte hochauflösende Kameras und fortschrittliche Optimierungsalgorithmen. Um sicherzustellen, daß nur die am höchsten geforderten Genauigkeitsanforderungen erfüllenden Kurbelwellen in die Motorenanlage überführt werden, können diese Werkzeuge Mikrofehler wie Haare und Oberflächenfehler lokalisieren und identifizieren.

Weltweite Standards für Präzisionskurbelwellen

Für die Kurbelwellenindustrie gibt es Toleranzen, die je nach Region und Anwendungstyp variieren können, jedoch existieren weltweit von Automobilherstellern beachtete Industriestandards. Die Internationale Organisation für Normung (ISO) legt Toleranzen für Kurbelwellen von Personenkraftwagen fest, indem sie eine Toleranz von ±0,005 mm für die wichtigsten Zapfendurchmesser und eine Oberflächen-Ebenheit von 0,002 mm pro Meter innerhalb der jeweiligen Grenzen vorschreibt. Für schwerere Nutzfahrzeuge gelten strengere Standards, da die Kurbelwellen über längere Zeiträume hinweg höheren Belastungen ausgesetzt sind. Automobilhersteller in Nordamerika und Europa arbeiten nach den Normen der Society of Automotive Engines (SAE), während asiatische Hersteller den Richtlinien des Japan Automobile Manufacturers Association (JAMA) folgen. Die Standards können regional variieren, aber eine gemeinsame Grundüberzeugung besteht darin, dass Kurbelwellen mit höchster Präzision gefertigt werden müssen.

Langfristige Vorteile der Kurbelwellenpräzision

Langfristige Vorteile der hochpräzisen Kurbelwellenfertigung: Präzise Kurbelwellen bieten langfristigen Mehrwert für Automobilhersteller und Endverbraucher. Für Hersteller verbessert sich die Fertigungsgenauigkeit der Kurbelwellen, was die Anzahl fehlerhafter Teile verringert und Nachbearbeitungskosten sowie Produktionsverzögerungen reduziert. Auch die Kosten für Ausschuss sinken. Ein Forschungszentrum für Automobilproduktion stellte fest, dass Automobilwerke mit präzisen Steuerungstechniken 25 % weniger fehlerhafte Kurbelwellen produzieren. Auch Verbraucher profitieren von der Fertigungspräzision. Kurbelwellen in Präzisionsqualität führen zu einem gleichmäßigeren Motorlauf und einer verbesserten Kraftstoffeffizienz. Die Verbraucher sparen über die Lebensdauer des Fahrzeugs Tausende an Wartungskosten, und Reparaturen sind seltener erforderlich. Genaue Komponentenausrichtung und präzise Kurbelwellen verbessern die Verbrennungseffizienz, verringern Emissionen und tragen zur Reduzierung des globalen CO₂-Fußabdrucks bei.