Nyheter

Hur kontrollerar man kamaxelns slitage effektivt?

Hur kamaxelns slitage påverkar motorns prestanda

Slitage på kamaxeln kan leda till försämrad motoreffektivitet. Konsekvenser inkluderar effektförlust, dåligt justerade ventiler och allvarlig motorskada. I både industriella och fordonsrelaterade tillämpningar kan att upptäcka tecknen i tid spara tid och pengar. Bränsleekonomi, motorns livslängd och ventilernas bullernivå är bara några exempel på effekterna av kamaxelslitage. För både tillverkare och underhållspersonal är förmågan att upptäcka slitage avgörande för underhåll och för att säkerställa att utrustningen är tillförlitlig under en längre tid.

Indikatorer på kamaxelslitage

Oavsett om det handlar om fysisk oregelbundenhet på kamaxeln eller ventilstyrningsmekanismerna eller om det är den hörbara ljuden från ventilknäppning kan en felaktig funktion hos kamaxeln utgöra en allvarlig fara för kamaxelns förbättrande syfte. En av de mest uppenbara tecknen på en slitagepåverkad kamaxel är en obalanserad metallslitagehastighet, vilket orsakar att axeln blir obalanserad och leder till en kontinuerlig, olöslig friktionsförbränning samt efterföljande metallslitage på ventilsädet och dess hållare. Det kan också bero på brist på obalanserat metallslitage på sädeshållarna samt kontinuerlig förbränningsrelaterad slitagepåverkan på ventilstyrningsmekanismerna. Överdriven spel och hörbar ventilknäppning kan vara tecken på en slitagepåverkad kamaxel och är troligen symtom på en otillräcklig kamaxel som orsakar friktionspåverkan på ventilstyrningen. Kamaxelventiler och sädeshållare kan även drabbas av minskad smörjning, vilket förutses av närvaron av metallpartiklar i oljan.

Verktyg som används för detaljerad slitemätning

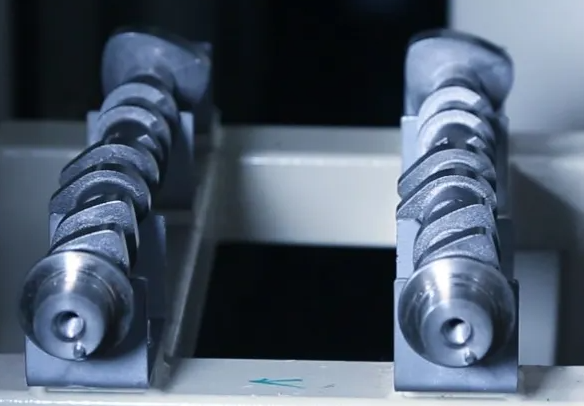

Verktyg för noggranna mätningar krävs för korrekta mätningar på kamaxeln. Viktiga verktyg för mätning av kamaxelns runout, kamhöjd och axellagerdiameter är skruvmått och klockmätare. De hjälper till att verifiera mätningarna mot tillverkarens specifikationer. Vid avancerade inspektioner kan visioninspektionsverktyg användas, vilka ger mätningar med en noggrannhet på mikrometer. De kan upptäcka om något saknas på ytan. Denna bild bearbetas också med avancerad bildteknik och ger detaljerad visuell data som stödjer beslut om underhåll och utbyte. Bilkonstruktörer och industriella fackpersoner använder dessa instrument för att säkerställa noggrannhet och konsekvens.

Steg-för-steg-process för visuell inspektion

Visuell inspektion är det första och viktigaste steget för att effektivt upptäcka slitage på kamaxlar. Börja när motorn är sval och helt demonterad ner till kamaxelnivå. Inspektera alla kamnoser för slitage, såsom avrundning och materialförlust. Undersök alla lagerytor på överdriven friktion, vilket indikeras av ojämnheter eller repor. Använd en ficklampa för trånga utrymmen och en spegel för ytor som är dolda. Jämför kamaxelns skick med bilder eller specifikationer från tillverkaren för att identifiera avvikelser. Denna metod, tillsammans med formell utbildning, hjälper tekniker att proaktivt hantera potentiella problem.

Användning av uppdaterad inspektionsteknologi

Uppdaterad inspektionsutrustning hjälper till att identifiera nockaxelns slitage snabbare och effektivare än tidigare. Visioninspektionssystem med multivyn stereovision kan undersöka nockaxeln från många olika vinklar, vilket ger en detaljerad 3D-bild som identifierar slitage ännu bättre än tidigare system. Dessa system mäter och utvärderar nockaxelns skick genom att ange djupet på slitage samt ytans råhet. När dessa system integreras i produktionslinjer hjälper de till att identifiera eventuella defekter med en säkerhetsnivå på mer än 99 %, vilket gör dem utmärkta för industriellt bruk. Genom att använda denna uppdaterade teknik kan tillverkare och underhållslag förbättra den övergripande utrustningens tillförlitlighet och effektivisera inspektionsprocesser.

Verklig fallstudie om upptäckt av nockaxelslitage

Under arbetet med ett nyligen genomfört projekt inom bilindustrins tillverkning upptäckte ett team återkommande problem med motorernas prestanda. Efter en visuell inspektion och några mätningar trodde de att orsaken till problemen var slitage på kamaxeln. Med hjälp av inspektion med stereosyn i flera vyer upptäckte de mikropitting på ett par kamnocker som tidigare inte hade upptäckts vid klassisk teknisk inspektion. Upptäckten av mikropitting bidrog verkligen till att byta ut kamaxeln i ett tidigt skede, vilket förhindrade ytterligare skador på motorn samt tidsförluster i produktionsplaneringen. Detta exempel illustrerar kraften i att kombinera klassiska visuella inspektioner med avancerade tekniska inspektionsverktyg för att upptäcka slitage och spänningar, samt de stora tids- och kostnadsfördelar som proaktiv underhålls- och inspektionsverksamhet ger för produktkvaliteten inom spänningsanalys.

Sammanlänkning av upptäckt motorslitage med långsiktiga kostnadsbesparingar

Att upptäcka slitage på en kamaxel kan spara ett företag mycket pengar. Företaget kan undvika de höga kostnaderna för att byta ut eller revidera en motor och spara på driftkostnader samt tillbringa ännu mindre tid på motorn. Även om kamaxlar kan gå sönder finns det andra motorer som förlorar pengar under drift med en skadad kamaxel. Att hålla kamaxlarna i gott skick gör också att motorn fungerar bättre och förbrukar mindre bränsle. För en tillverkare innebär det att hålla kamaxlarna i gott skick att produkten blir mer pålitlig och ger företaget ett bättre rykte. Behovet av att byta motorde-lar kan minskas, och företaget kan lägga mer tid på andra delar av verksamheten.

Expertråd för förebyggande underhåll

Enligt branschexperter kan förebyggande underhåll hjälpa till att minska slitage på kamaxlar. Regelbundna oljebyten med högkvalitativ smörjolja minskar friktionen, stödjer kamaxeln och andra motorkomponenter. Att följa tillverkarens specifikationer för underhållsintervall säkerställer att inspektioner utförs vid rätt tidpunkt för att identifiera och åtgärda slitage innan det blir ett allvarligt problem. Användning av högkvalitativa kamaxlar och andra relaterade komponenter minskar risken för tidigt slitage. Dessutom bidrar det till att underhållspersonalen utbildas i att använda mer sofistikerade och uppdaterade verktyg för slitageidentifiering, vilket ger mer konsekvent och pålitlig identifiering av slitage. Dessa rutiner gör att företag kan förbättra prestandan hos sina verktyg och minska felfrekvensen.