Nyheter

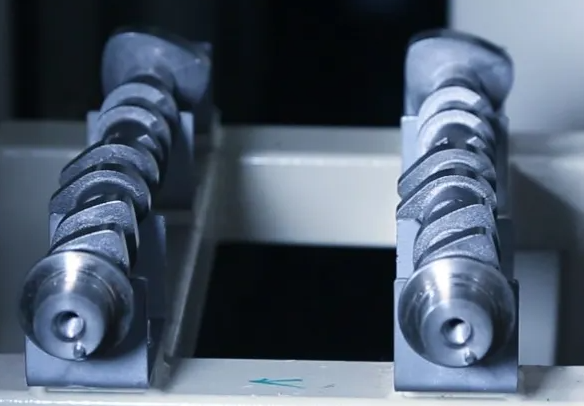

Hvordan sjekke kamakselens slitasje effektivt?

Hvordan kamakselslitasje påvirker motors ytelse

Slitasje på en kamaksel kan føre til redusert effektivitet i motorens ytelse. Konsekvensene inkluderer tap av effekt, feilaktig tidsstyring av ventiler og alvorlig motorskade. Både i industrielle og automobilsammenhenger kan tidlig oppdagelse av symptomer spare tid og penger. Drivstofføkonomi, motors levetid og ventilenes lydstyrke er bare noen eksempler på konsekvensene av kamakselslitasje. For både produsenter og vedlikeholdspersonell er evnen til å oppdage slitasje avgjørende for vedlikehold og for å sikre at utstyret forblir pålitelig over lang tid.

Indikatorer på kamakselslitasje

Uansett om det er fysiske uregelmessigheter på kamakselen eller ventilstyringsmekanismene, eller om det er hørbart bevis på ventiltikking, kan dysfunksjon i kamakselen være en alvorlig trussel mot kamakselens forbedrende funksjon. Et av de mest tydelige tegnene på en slitt kamaksel er en ubalansert metallslitasje, som fører til at aksen blir ubalansert og resulterer i en kontinuerlig, uoppløst friksjonsforbrenning og etterfølgende metallslitasje på ventilsætet og dets holder. Det kan også være mangel på ubalansert metallslitasje på sethylderne og kontinuerlig forbrenningsrelatert slitasje på ventilstyringsmekanismene. For stor spilling og hørbare tikkelyst fra ventiler kan være tegn på en slitt kamaksel og vil sannsynligvis være symptomer på en manglende kamaksel som forårsaker friksjon i ventilstyringen. Kamakselventiler og sethyldere kan også lide under redusert smøring, noe som avsløres ved tilstedeværelse av metallpartikler i oljen.

Verktøy brukt for detaljert slitasjemåling

Verktøy for nøyaktig måling er nødvendige for riktig måling på kamakselen. Viktige verktøy for måling av kamakselens utbøyning, kamhøyde og akseldiameter er sifferur og mikrometere. De hjelper til å bekrefte at målingene er i samsvar med produsentens spesifikasjoner. Avanserte inspeksjoner kan bruke visuell inspeksjonsutstyr som gir målinger med en nøyaktighet på mikrometer-nivå. Det kan avdekke om noe mangler på overflaten. Bildet behandles også med avansert bildebehandlingsteknologi og gir detaljert visuell data som støtter beslutninger om vedlikehold og utskifting. Bilservice- og industrifagfolk bruker disse instrumentene for å sikre nøyaktighet og konsekvens.

Steg-for-steg-prosess for visuell inspeksjon

Visuell inspeksjon er det første og viktigste skrittet for å oppdage slitasje på kamaksler. Start når motoren er kald og fullstendig demontert ned til kamakselnivå. Inspeer alle kamlober for slitasje, som avrunding og materialeforlis. Inspeer alle lagre for for mye friksjon, som vises ved ruhet eller krats. Bruk en lommelykt for trange områder og en speil for skjulte overflater. Sammenlign tilstanden til kamakselen med bilder eller spesifikasjoner fra produsenten for å identifisere avvik. Denne metoden, i tillegg til formell opplæring, hjelper teknikere med å forebygge potensielle problemer.

Bruk av oppdatert inspeksjonsteknologi

Oppdatert inspeksjonsteknologi hjelper med å identifisere kamakselslitasje raskere og mer effektivt enn noensinne før. Visjonsinspeksjonssystemer med multivinklet stereosyn kan se på kamakselen fra mange ulike vinkler, noe som gir et detaljert 3D-bilde som gjenkjenner slitasje enda bedre enn tidligere systemer. Disse systemene måler og vurderer tilstanden til kamakselen ved å angi dybden på slitasjen samt overflatens ruhet. Når disse systemene integreres i produksjonslinjer, hjelper de med å identifisere eventuelle feil med en sikkerhetsgrad på over 99 %, noe som gjør dem svært egnet for industriell bruk. Ved å bruke denne oppdaterte teknologien kan produsenter og vedlikeholdslag forbedre påliteligheten til hele utstyret og forenkle inspeksjonsprosessene.

Eksempel fra virkeligheten på oppdagelse av kamakselslitasje

Under arbeidet med et nylig prosjekt innen bilproduksjon, la et team merke til gjentakende problemer med motorenes ytelse. Etter en visuell inspeksjon og noen målinger, mente de at hovedårsaken til problemene skyldtes slitasje på kamakselen. Ved bruk av flervisning stereo-syninspeksjon oppdaget de mikropitting på flere kamnokker som tidligere hadde gått ubemerket ved klassisk teknisk inspeksjon. Funnet av mikropitting bidro mye til å bytte ut en kamaksel i tide for å unngå ytterligere skader på motoren og tapt tid i produksjonsplanen. Dette eksemplet viser kraften i å kombinere klassiske visuelle inspeksjoner og avanserte tekniske inspeksjonsverktøy for å finne slitasje og spenninger, samt de store tid- og kostnadsfordelene med proaktiv vedlikehold og inspeksjon i spenningskonstruksjon for produktkvalitet.

Knytting av motorværdeteksjon til langsiktige kostnadsbesparelser

Å oppdage slitasje på en kamaksel kan spare et selskap mye penger. Bedrifter kan unngå de høye kostnadene ved å erstatte eller overhale en motor, spare på driftskostnader og bruke enda mindre tid på motoren. Selv om kamaksler kan gå i stykker, mister andre motorer penger under driften av motoren med den ødelagte kamakselen. Å holde kamaksler i god stand gjør også at motoren fungerer bedre og bruker mindre drivstoff. For en produsent å holde kamaksler i god stand fører til et mer pålitelig produkt og gir selskapet en bedre rykte. Behovet for å erstatte motordeler kan reduseres, og selskapet kan bruke mer tid på andre deler av virksomheten.

Ekspertanbefalinger for forebyggende vedlikehold

Som bransjeeksperter påpeker, kan forebyggende vedlikehold hjelpe til å redusere slitasje på kamaksler. Å utføre regelmessige oljeskift med kvalitets-smøremidler vil redusere friksjonen, støtte kamakselen og andre motordele. Å følge produsentens spesifikasjoner for vedlikeholdsintervaller sikrer at inspeksjonene utføres til riktig tidspunkt for å identifisere og fjerne slitasje før den blir et alvorlig problem. Bruk av kvalitets-kamaksler og andre tilhørende deler vil redusere sannsynligheten for tidlig slitasje. Videre vil det å sikre at vedlikeholdspersonell er utdannet i bruk av mer sofistikerte og oppdaterte verktøy for slitasjedeteksjon bidra til mer konsekvent og pålitelig slitasjedeteksjon. Disse tiltakene vil tillate bedrifter å forbedre ytelsen til sine verktøy og redusere feilfrekvensen.