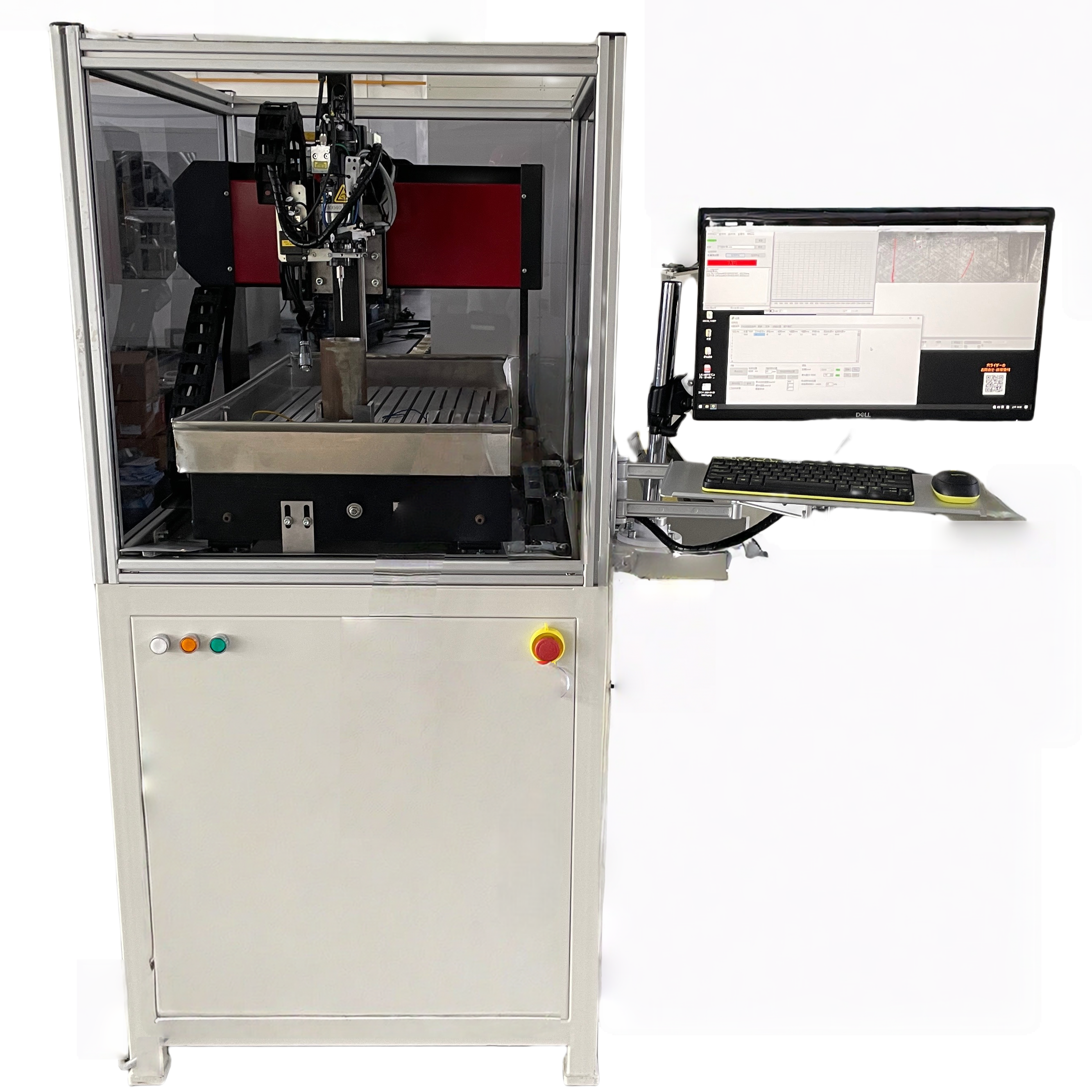

Squire - System zur Inspektion von Bohrlochwanddefekten

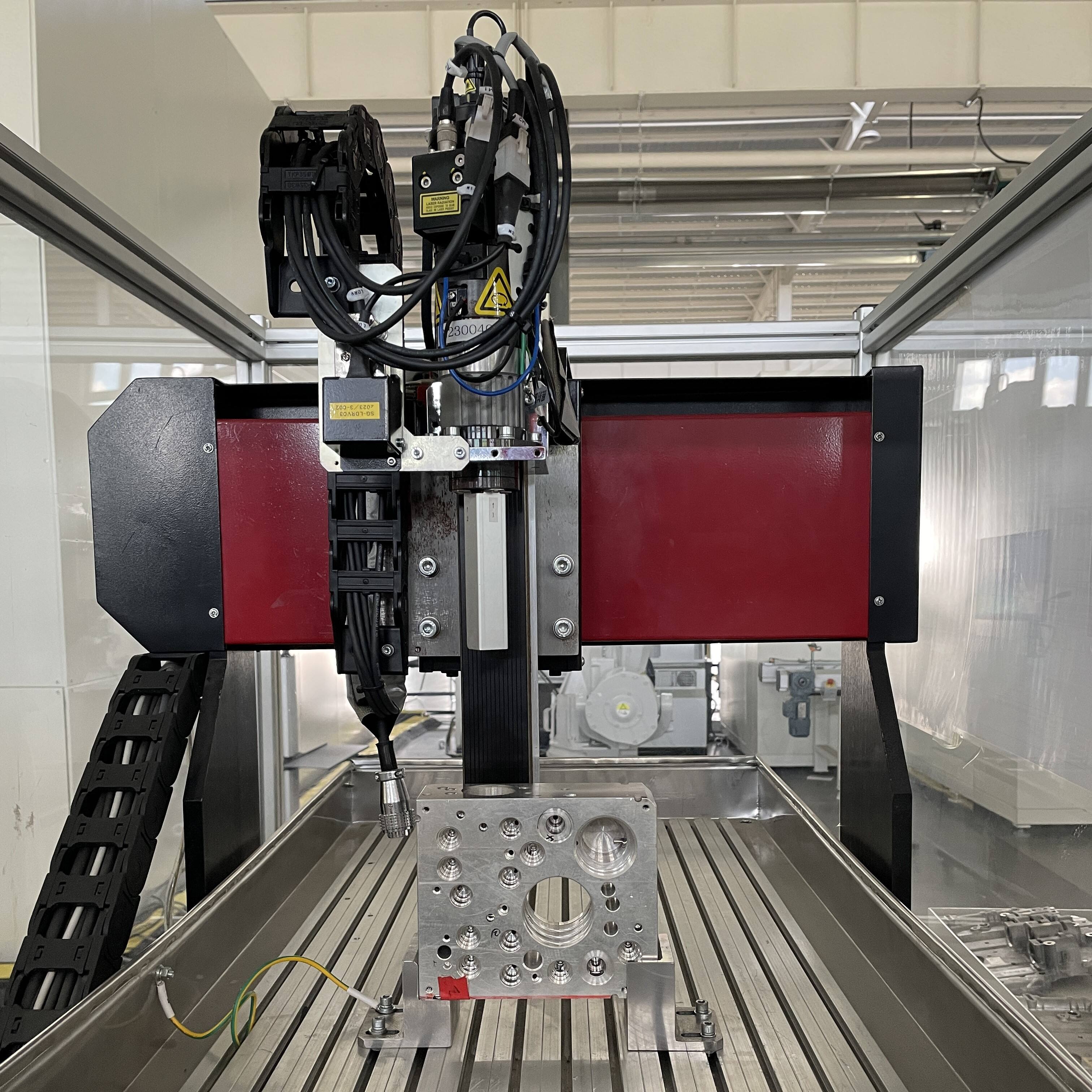

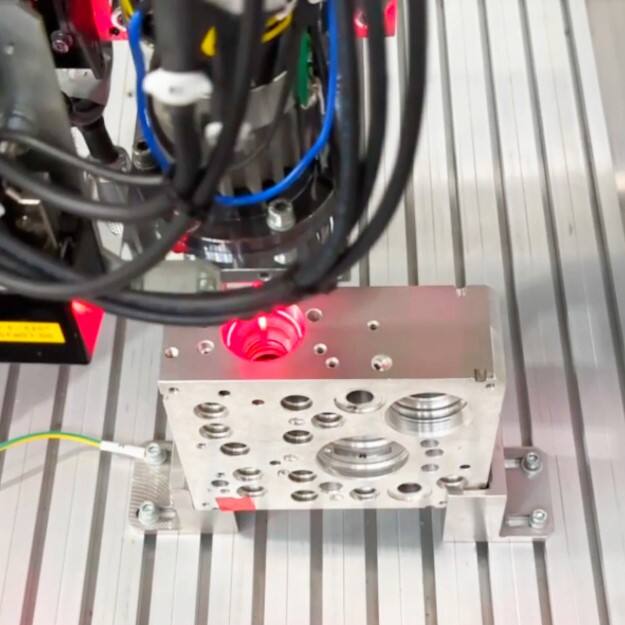

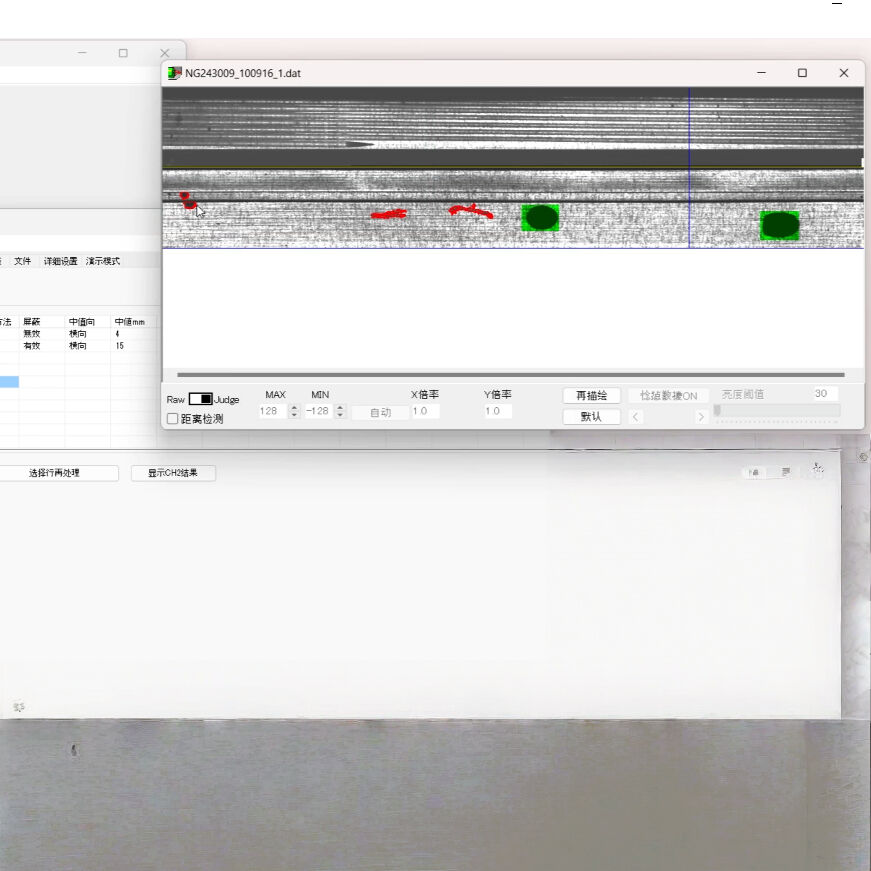

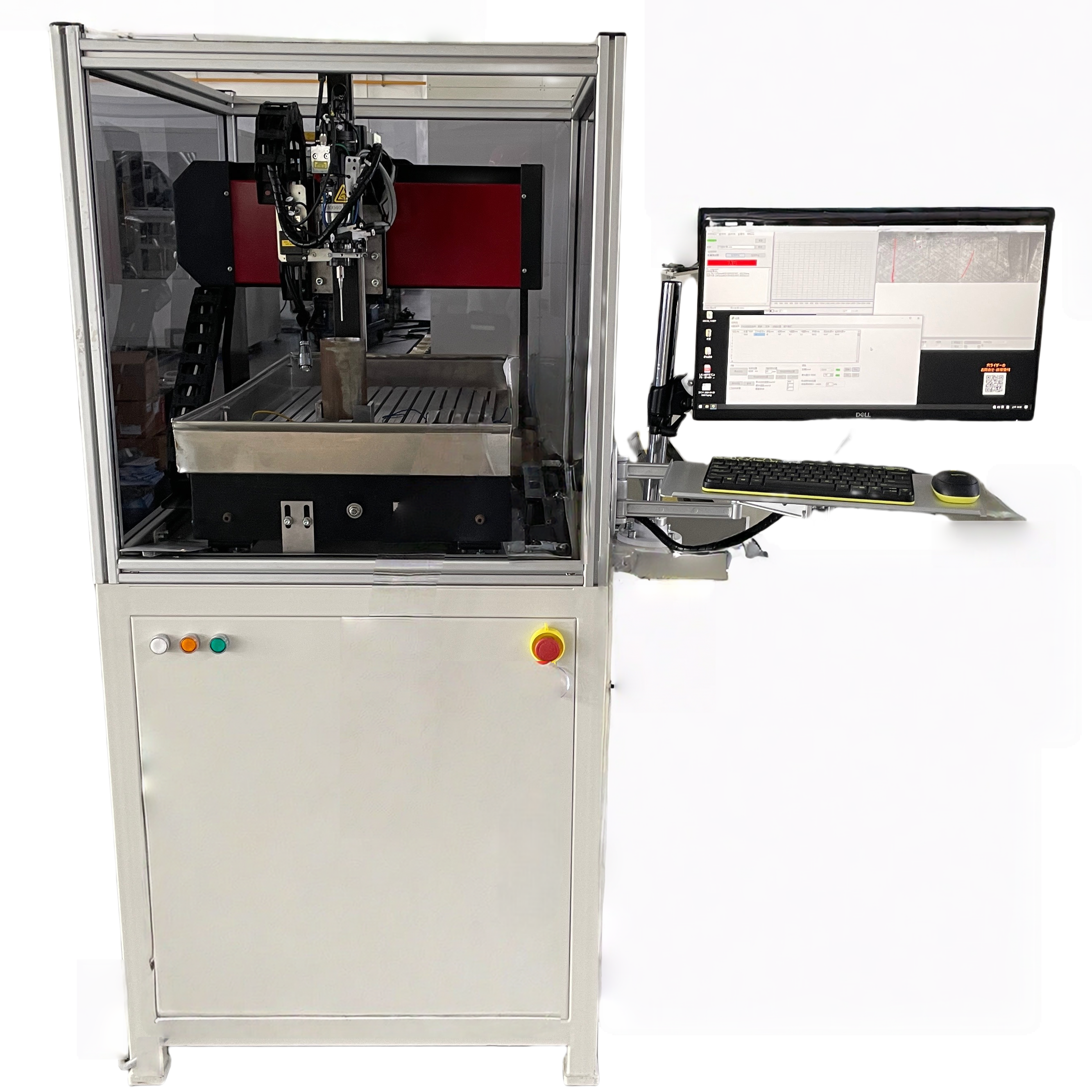

Das System zur Inspektion von Defekten an Bohrungsinnenwänden ist für die hochpräzise Erkennung von Fehlstellen wie Kratzer, Bohrungen und Dellen in Gewindebohrungen, Durchgangs- und Blindebohrungen konzipiert. Mit fortschrittlicher Lasertechnologie und intelligenten Algorithmen gewährleistet das System eine verlässliche Qualitätskontrolle in der Automobilindustrie und verwandten Branchen.

Hauptmerkmale

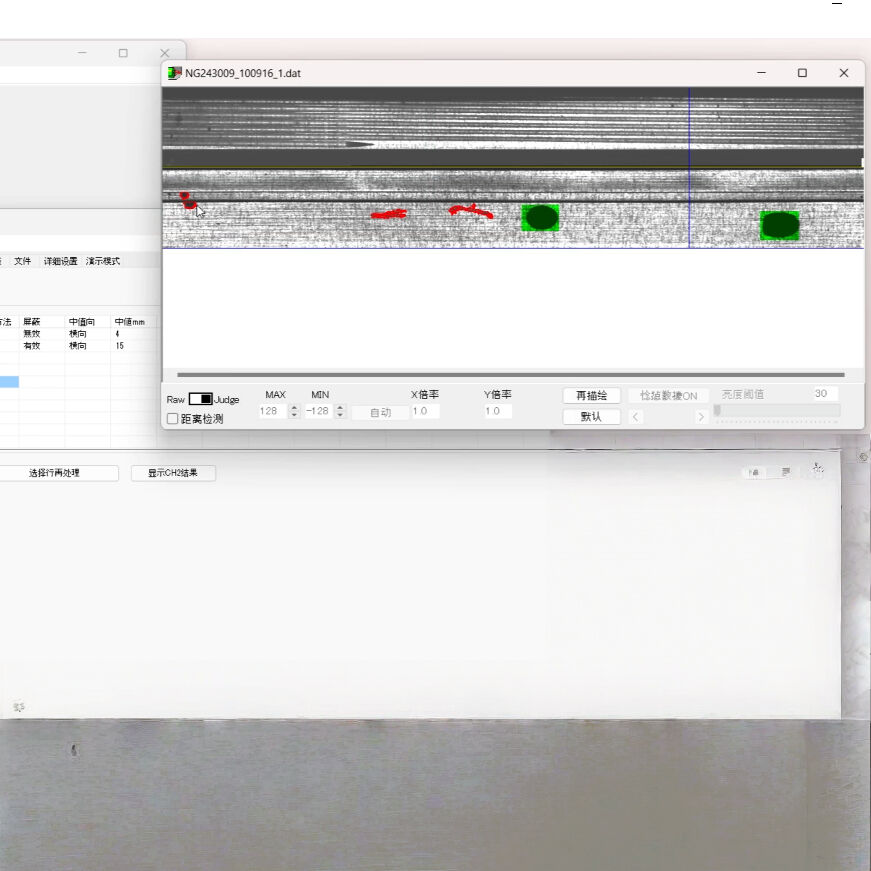

Prüfungsvermögen: Erkennung von Innenwandkratzern, Poren und Oberflächenfehlern.

Anwendbare Branchen: Automobilindustrie und Präzisionsbearbeitung.

Werkstückkompatibilität: Gewindebohrungen, Durchgangsbohrungen, Blindebohrungen und andere Präzisionsbauteile.

Minimale erkennbare Bohrgröße: φ4 mm.

Detektionsgenauigkeit

| Spezifikationspunkt |

Details |

| Minimale erkennbare Fehler |

>0,2 mm Kontur |

| Mindestauflösung |

0,01 mm |

| Produktionsgeschwindigkeit |

25–50 mm/s Erkennungsrate |

| Bildgebungstechnologie |

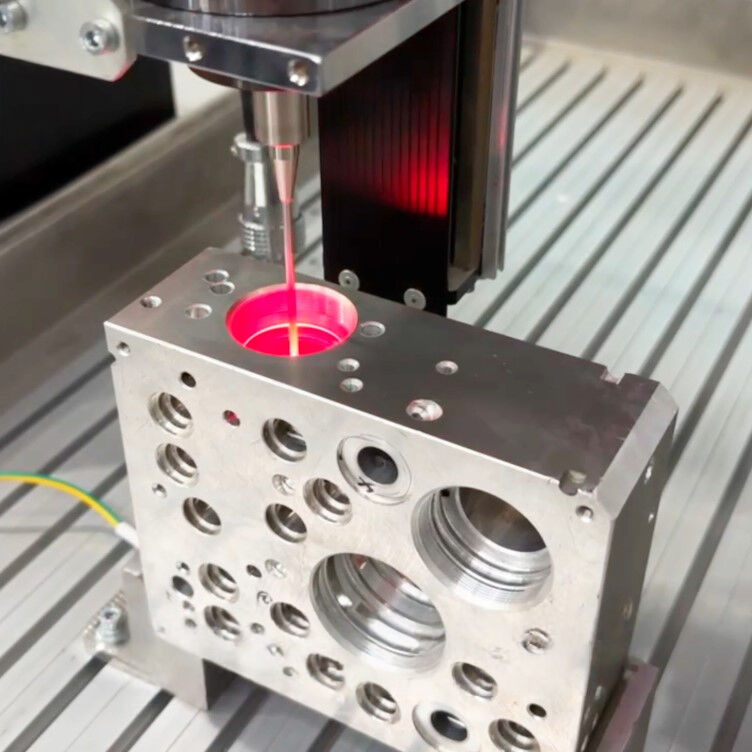

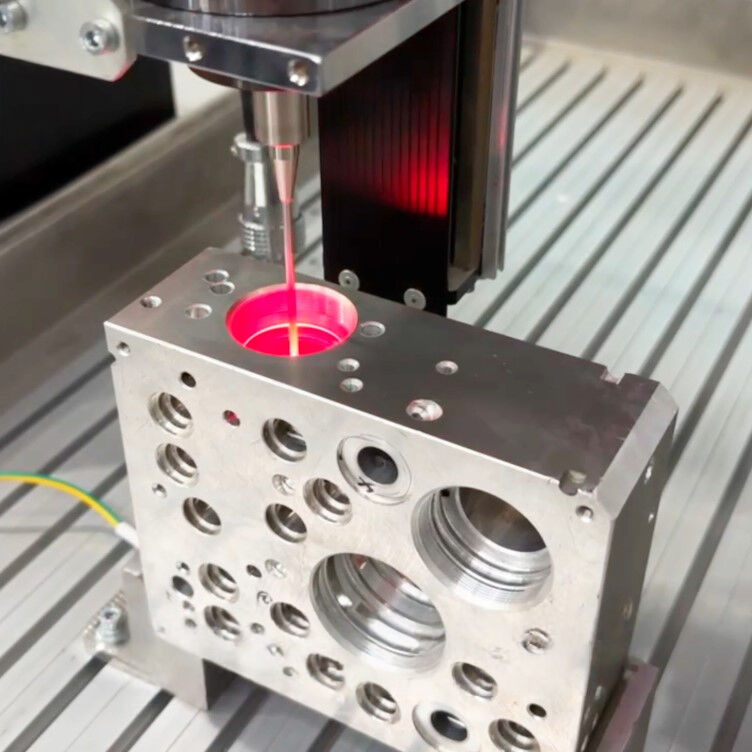

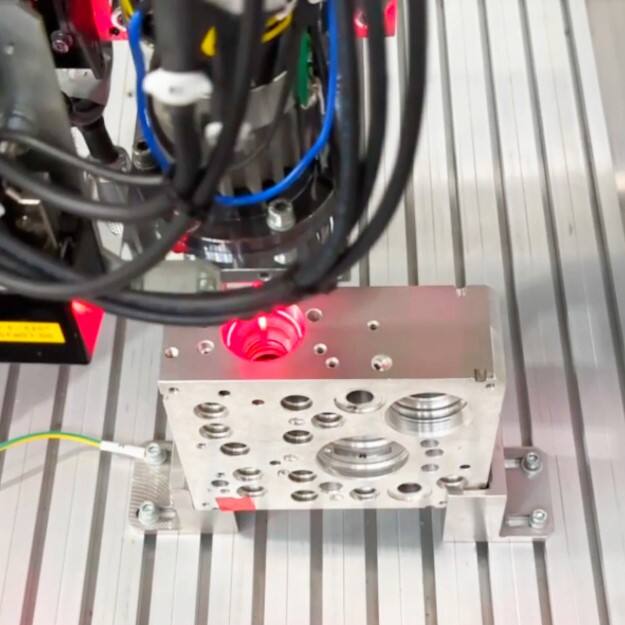

Hochgeschwindigkeits-Laserbildgebung (mit rotem Halbleiterlaser-Lichtquelle) |

| Übertragungsnetz |

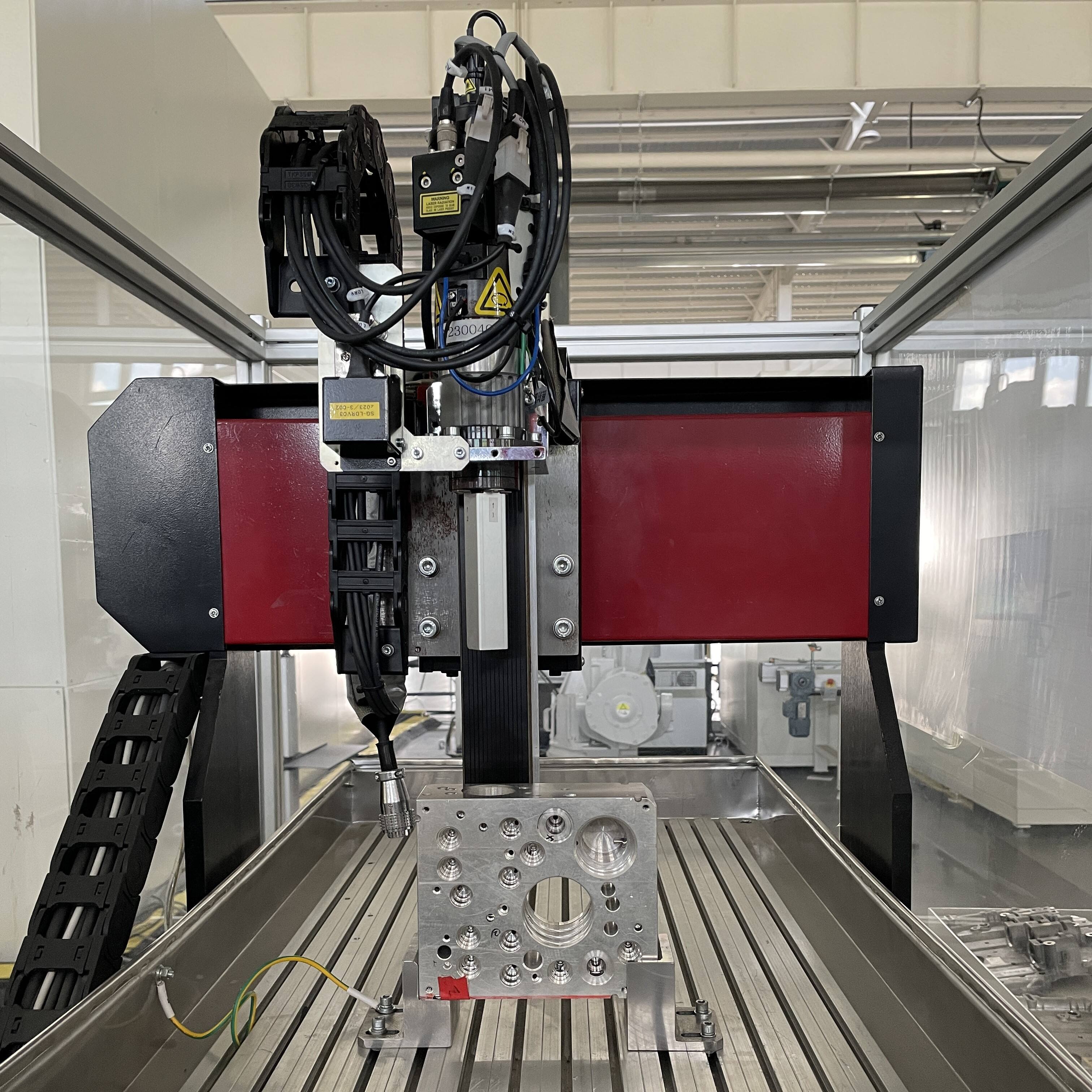

Roboterform mit Zweiachsen-Servosystem |

| Kontrollsystem |

Industrieller PC + PLC |

Vorteile

Hochgeschwindigkeits-Präzision: Ein hochgeschwindigkeitsrotierendes Laserobjektiv (12.000 U/min) ermöglicht die genaue Erkennung feinster Fehler, selbst in engen Bohrungen ab φ4 mm.

Überlegene Bildgebung: Laserbildgebung ersetzt herkömmliche Lichtquellen und gewährleistet klare und stabile Ergebnisse mit minimalem Störeinfluss.

Flexible Anwendungen:

Unterstützt Roboter-Messköpfe und die Integration in Bearbeitungszentren.

Erkennt vielfältige Komponenten, darunter Ventilgehäuse, Motorblöcke, Zylinderlaufbuchsen, Motorkerne, Gehäuse und vieles mehr.

Anpassbares Design: In mehreren Modellen erhältlich, passend für Bohrungsdurchmesser von φ4 mm bis φ120 mm, mit umfassenden nicht-standardisierten Anpassungsmöglichkeiten.

Warum dieses System auswählen?

Dieses System bietet außergewöhnliche Genauigkeit bei der Fehlererkennung, starke Widerstandsfähigkeit gegen Lichtinterferenzen und breite Anpassbarkeit an verschiedene Komponententypen. Es stellt eine unverzichtbare Lösung für Hersteller dar, die eine höhere Qualitätssicherung, reduzierte Nacharbeit und verbesserte Produktions-effizienz anstreben.