חדשות

למה בדיקה ויזואלית היא חובה בייצור רכיבי מתכת לרכב?

שמירה על איכות ומניין אחיד של המוצר

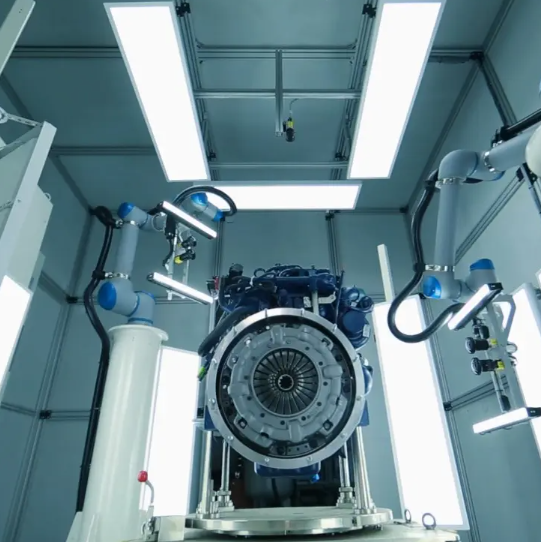

הבדיקה החזותית מהווה את קו ההגנה האחרון מפני פגמים בתהליכי ייצור של רכיבי מתכת לאוטומובילים. פגמים חזותיים כגון שריטות על פני השטח וחוסר תשומת לב לפרטים, כמו כישלון בזיהוי רכיב חסר, שגיאות בהרכבה ופגמי ממדים, גורמים להוצאת כמויות גדולות של מוצרים מהשוק ומסכנים את הבטיחות של הרכב. רכיבים פגומים שיוצרים בכמויות יוצרות מחזור מתמיד של איבודי ייצור ו העלאת עלויות. עם זאת, בדיקה חזותית עוצרת את העלייה במחזורים והעלויות הללו במקורם. טכנולוגיות בדיקה חזותית מודרניות מבטיחות שפגמי משטח, כמו גם אי-התאמות כגון שריטות ורכיבים חסרים, ייעצרו באופן שגרתי מלעבור לשלבי הייצור הבאים. הירידה במספר הפגמים נובעת מכך שרכיבים שעברו בדיקה חזותית מגיעים לשלבי הייצור הבאים יחידה אחת בכל פעם. אחידות חזותית מוגברת, במיוחד בנפחי ייצור גדולים. פחות פגמים בתהליך הייצור הכולל מגדיל את אחידות נפחי הייצור לאורך המחזור, ובכך מוריד את עלות הייצור. אחידות זו בייצור, באמצעות הסרת פגמים ובדיקת רכיבים מבחינה חזותית, מגדילה ישירות את האמינות והמוניטין של יצרני הרכיבים ויצרני המכוניות.

ניהול סיכונים וחיסכון בכסף

חלקים פגומים ברכב מהווים בעיה גדולה בשל הסיכון לאסונות דרכים ולאובדן כספי ניכר עקב תביעות משפטיות. בדיקות ויזואליות אוטומטיות הן יכולת יקרה מאוד למפעלי רכב בזכות היכולת לזהות בעיות בייצור. זה חוסך בעלויות של טיפול בשגיאות בשלב מורכב יותר של ההרכבה או לאחר המסירה לצרכן. בדיקות ויזואליות אוטומטיות הן גם בטוחות בהרבה בגלל הסרת הבדיקות האנושיות, מה שפוגע פחות בכוח העבודה וחשוב מכך, חוסך בעלויות של שגיאות אנוש. בסך הכול, בדיקות אלו יכולות לחסוך לעסקים הרבה כסף על ידי הפחתת ערך הייצור שנפסל, מוצרים שצריכים תיקון, ומוצרים שצריכים להיגרר. בסך הכול, בדיקות אלו הן דרך מצוינת לשפר את הערך העסקי.

מדידת עמידה בתקנים ותקנות תעשייתיים

למפעלי הרכב חייבים לעקוב אחר כללי ודרישות חמורות. בדיקות משלוחות ובדיקות אוטומטיות יכולות לעזור למפעלים אלו לעמוד בדרישות אלה על בסיס יומי. בדיקות אוטומטיות יכולות לעזור למפעלים לעמוד בתקנים בינלאומיים וכן למלא את הדרישות והمواصفות של יצרני רכבים בודדים. זה יכול לעזור לעסקים להימנע ממשפטים ולשפר את בעיות התאמה שעמותיהם מתמודדות איתן. בדיקות משלוחות אוטומטיות מהימנות הפכו לדרישה סטנדרטית עבור ספקים של רכבי שברצו להרחיב את פעילויות העסק שלהם בקנה מידה גלובלי.

שיפור יעילות תפעולית ותפוקה

הטמעת עובד לביצוע בדיקות היא איטית וממשכת, מה שגורם להאטת העבודה ולטעויות. מערכות אוטומטיות פועלות במהירות ובשיפוע בתהליכי ייצור ונותנות משוב מתמיד. כתוצאה מכך, יצרנים יכולים לתקן בעיות במהרה, להגביר את זרימת הייצור ולשפר את הפלט הכולל. מערכות אוטומטיות יכולות לבדוק מאות עד אלפי מוצרים בשעה, לאפשר ייצור המוני תוך שמירה על איכות גבוהה. בנוסף, מערכות בדיקה חזותית יכולות לשמש לנתח נתונים ולזהות מגמות במוצרים פגומים, מה שמאפשר שיפור נוסף בתהליכי הייצור.

מספק ערך ארוך טווח ויתרון תחרותי

השקעה בטכנולוגיות בדיקה ויזואלית לא רק נותנת תועלות קצרות טווח, אלא גם מתן תועלות ארוכות טווח ויוצרת יתרון تنافיתי. לקוחות שמים אמון בייצרנים היכולים באופן עקבי לייצר חלקים באיכות גבוהה, ונבנות שותפויות איתם. הבדיקה הויזואלית עוזרת גם לנהל חדשנות, עם היכולת להתמודד עם חלקים חדשים ומסובכים במיוחד הדורשים שליטה באיכות מדויקת. בשוק המודרני, היכולת לייצר חלקים אמינים ובאיכות גבוהה היא יתרון תחרותי עצום. מערכות בדיקה ויזואלית ניתן גם לעדכן ולתפור לצרכים של כל יצרן בנפרד, מה שמאפשר יתרון תחרותי מתמשך, שכן המערכות יכולות להתאמה לפי דרישות הבדיקה המשתנות. יעילות עלות מול ביצועים

אין תעשייה אחרת שבה איזון כזה יכול להביא לרווחים כמו בתעשיית הבדיקה החזותית. עסקים אחרים שמתמקדים בטכנולוגיית בדיקה חזותית אופקית יכולים להרוויח רווח סביר, בעוד וETERANS צעירים יכולים להרוויח תוך עלייה בביצועים עם ההשקעה, מה שמוביל להתרחבות. בניגוד ליוצריםライتنס שמייצרים קווי בדיקה אופטיים מותאמים אישית, המיקוד הוא אך ורק על תחום טכנולוגיית הבדיקה החזותית. לאורך זמן, ההשקעה מביאה להחזר ממשי בצורת הפחתת פסול, הגדלת תפוקה ושיפור מדיד בסטיפסקציה של הלקוחות. בכל בדיקה חזותית שעסקים אלו מתמקדים בה, הם מבינים שזהו הזדמנות לנצל על מנת למקסם את הרווח תוך הוצאה יחסית נמוכה.